纳米透明导电涂料重塑铜排防腐新标准 点击:4 | 回复:0

告别传统铜钝化剂与铜排抗氧化工艺,纳米涂层实现高效防腐与导电平衡

一、行业痛点:腐蚀防护与成本压力并存

在新能源与电力行业,铜排作为关键导电元件,其防腐性能直接影响设备寿命与系统可靠性。传统方法如使用铜钝化剂或进行铜排抗氧化处理,往往存在成本高、工艺复杂、环保性差等问题。全球每年因铜排腐蚀引发的电力事故造成的经济损失高达50亿美元,行业对高性能、低成本、环境友好的防腐技术需求迫切。

尤其在沿海、海上平台、化工园区等苛刻环境下,传统的铜排抗氧化方法难以长效防腐,频繁维护与更换进一步推高了全生命周期成本。这些问题促使行业寻求更先进的铜排抗氧化解决方案。

二、技术优势:纳米透明导电涂料为何更胜一筹?

捷安纳米推出的纳米透明导电涂料,通过先进的纳米技术,实现了铜排的高效防腐与导电平衡,彻底革新了传统防护模式。纳米透明导电涂料是一种基于纳米材料的防护涂层,厚度仅3-5μm,却能提供卓越的防腐性能。

与传统的铜钝化剂相比,纳米透明导电涂料在盐雾测试中表现优异,达到72小时无基体腐蚀。同时,纳米透明导电涂料几乎不影响铜排的导电性,接触电阻变化微乎其微。对于铜排抗氧化,传统方法如镀锡或使用铜钝化剂,往往面临环保法规限制,而纳米透明导电涂料为水基配方,无铬无氰,符合国际环保趋势。

三、性能对比:传统镀层 vs. 纳米透明导电涂料

对比项目 | 传统铜钝化剂/镀锡工艺 | 纳米透明导电涂料 |

盐雾测试时间 | 24-48小时 | 72小时无腐蚀 |

涂层厚度 | 5-15μm | 3-5μm |

导电性变化 | 电阻可能升高 | 电阻几乎不变 |

环保性 | 含铬或氰,污染风险 | 无铬,水基环保 |

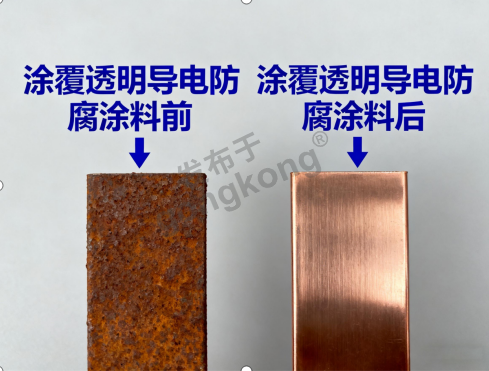

涂覆透明导电防腐涂料的铜排对比图

四、施工工艺:简单高效,成本可控

纳米透明导电涂料的施工简单,通过浸镀或喷涂即可形成均匀涂层。与传统铜钝化剂相比,纳米透明导电涂料无需复杂处理,节省时间和成本。捷安纳米采用"磁力抛光清洗---纳米涂层浸镀---精准控温固化"全流程一体化工艺,实现铜排表面处理的高效、均匀与环保。

在铜排抗氧化应用中,纳米透明导电涂料显著降低了腐蚀率,提升设备寿命。通过自动化产线设计和精准节拍控制,该方案实现每日20小时连续生产,产能达36000个铜排,每公斤处理成本控制在10元以内,具备大规模应用的经济性。

五、应用前景:多场景规模化推广

纳米透明导电涂料技术适用于新能源配电系统、海上风电、船舶电力平台、工业变频器、数据中心配电柜、轨道交通及电动汽车电控系统等多个场景。其兼顾防腐、导电与成本控制的特性,尤其适合需兼顾性能与规模化应用的高端制造场景。

随着欧盟逐步收紧镀层环保要求,以及海上风电、储能电站的快速建设,市场对高性能、环境友好型铜排防护技术的需求正持续攀升。纳米透明导电涂料不仅是一套涂层工艺,更是一种兼顾可靠性、经济性与绿色制造的产业解决方案,有望成为铜排表面处理的新标准。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选