GB/T4207-2003固体绝缘材料相比电痕化指数测定仪BLD-600V 点击:70 | 回复:0

一:用途

GB/T4207-2003固体绝缘材料相比电痕化指数测定仪BLD-600V适用于固体绝缘材料在潮湿条件下相比漏电起痕指数和耐漏电起痕指数的测定方法,具有简便、准确、可靠、实用等特点。

二:符合标准

GB/T4207-2003固体绝缘材料相比电痕化指数测定仪BLD-600V根据IEC60112:2003(GBT4207)、UL746A、ASTM D 3638-92、DIN53480等标准要求设计制造的专用检测仪器。

三:技术指标

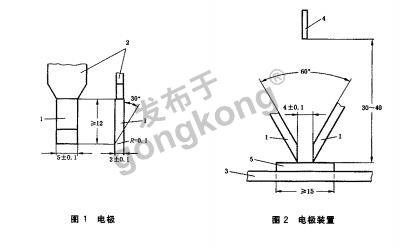

1.电极尺寸:5mm±0.1mm*2mm±0.1mm,电极一端边缘切成30度角的斜面;

2.电极材料:铜+铂金(铂金长度:≥12mm,纯度≥99.0%);

3.电极间相距:4.0mm±0.1mm;

4.每个电极对试样作用力:1.0N±0.05N;

5.试样品尺寸:≥15*15mm, 厚度:≥3mm;

6.施加电压:0~600V(48~60Hz)之间可调,短路电流在1.0A±0.1A时电压下降不超过10%;

7.判断回路:短路电流大于0.5A时间维持2秒钟继电器动作,切断电流,指示试品不合格;

8.溶液滴落间隔时间:30s±5s;

9.滴液针头到样品表面高度:30~40mm;

10.控制液滴采用电磁阀.液滴大小:(20+30)mm3,50滴为(0.997~1.147g), 20滴为(0.380-0.480g);

11.滴液装置:试验前需要调整;

12.针头外径:0.9~1.1mm;

13.箱体内部容积:0.5m3(可选购0.75m3或1m3);

14.外部尺寸: 宽1170mm*深630mm*高1330mm;

15.箱体材料:铁板喷涂;

16.排气孔:Ø100mm;

17.工作电源:220V,10A,50Hz。

GB/T4207-2003固体绝缘材料在潮湿条件下相比电痕化指数和耐电痕化指数的测定方法

前言

本标准等同采用IEC 60112:1979《固体绝缘材料在潮湿条件下相比电痕化指数和耐电痕化指数的测定方法》(英文版)。

为便于使用,本标准做了下列编辑性修改:

a)删除国际标准的目次和前言;

b)用小数点‘.’代替作为小数点的逗号‘,’;

c)在第7章各条序号前加上“7”使本标准章条统一;

本标准与GB/T 4207-1984不存在主要技术差异。本标准代替GB/T 4207--1984《固体绝缘材料在潮湿条件下相比漏电起痕指数和耐漏电起痕指数的测定方法》。

d) 将“漏电起痕”改为“电痕化”。

范围

本试验方法可测量在电压最高达600V时固体电气绝缘材料在电场作用下表面暴露于含杂质的水时的相对耐电痕化性能。

当将电压施加到放在材料表面上规定的电极装置之间,且电解液以规定的时间间隔滴到两电极之间时,在此试验情况下可能产生电痕化。引起材料破坏所必需的液滴数随着施加电压的减小而增加,且在低于某一限值时,不发生电痕化。

当材料在最高试验电压下也未电痕时,可以有不同程度的腐蚀,且腐蚀深度能测出。某些材料能在试验时燃烧。

注1:用该方法得出的材料的耐电痕化等级可能与用其他耐电痕化试验方法,例如高电压下小电流放电的试验方法得出的结果有所不同,本试验方法能较好区别耐电痕化性能较差的材料。本方法不太适用于户外使用的材料,对于那些材料应采用IEC出版物60587中的试验方法:评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法。

住2:在电气设备设计时,不能直接用该方法得到的试验结果来确定安全爬电距离。

2定义

2.1

电痕化tracking

在电应力和电解杂质对材料表面的联合作用下,固体绝缘材料表面导电通路的逐步形成。

2.2

电蚀损electrical erosion

由于放电作用而使绝缘材料耗损。

2.3

相比电痕化指数comparative tracking index(CTI)

材料经受50滴电解液而没有电痕化的以伏特为单位的最大电压值。注:各个试验电压值以及CTI值应能被25整除。

2.4

耐电痕化指数proof tracking index(PTI)

材料经受50滴电解液而不出现电痕化的以伏特为单位的耐电压值。

3试样

15 mmX15 mm的平整表面。试样厚度应大于或等于3mm,并在报告上注明。注1:在特殊情况下,为得到平整的表面,可以进行研磨。然而,这应在试验报告中注明。注2:在厚度小于3mm的试样上得到的CTI值相互间不能进行比较。例如,如果薄试样放在金属或玻璃的垫板上,则垫板能很快地散发热量并改变CTI值。因此,对厚度小于3mm的试样最好把两块或必要时把多块试

使用具有平整表面的试样,其表面应使得在试验时液体不会从试样边缘流出。尺寸最好是不小于15 mmx15 mm的平整表面。试样厚度应大于或等于3mm,并在报告上注明。注1;在特殊情况下,为得到平始的表面,可以进行研磨。然面,这应在试验报告中注明。注2:在厚度小于3mm的试样上得到的CT1值相互间不能进行比较,例如,如果薄试样放在金属或玻璃的垫板上,则垫板能很快地散发热量并改变CTI值,因此,对厚度小于3mm的试样最好把两块或必要时把多块试祥叠起来做实验,

注3,如果电视的方向对于材料某些结构影响显著的话,则应在报告上注明电极的方向。应果用测得的CT1为最小

的那个方向。

注4:宜在没有伤痕的面积内进行试验。如果不可能做到,则应将在伤痕面积内测得的结果与试样表面状态的叙述

一起写人报告。

试样表面伤痕增加了试验结果的分散性,如果电瘤化电流是沿着伤痛方向流过,则试样有可能在电痕化电压比电脑化电流横过伤痕时还要低的电压(或较少的液滴数)下出现破坏,

4处理

试样表面应清洁,没有灰尘、脏物、指印、油脂、油、脱模剂或其他有可能影响试验结果的污染物,在清洁试样时应注意避免引起材料的溶胀、软化、实质性擦伤或其他损伤。清洁和处理程序应在试验报告中说明。

5试验设备

5.1电极

具有5mmX2mm矩形截面的两个铂金电极,电极一端边缘切成30°角的斜面(图1)。斜面的刃稍磨圆。

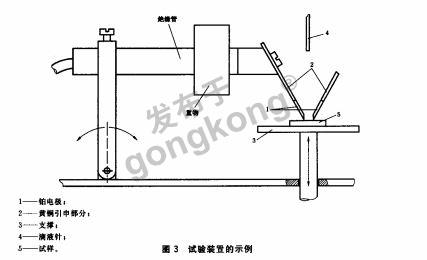

在试祥的平坦水平表面上,两电极面垂直相对,电极之间的夹角为60°,电极间相距4.0mm±0.1mm(图2)。每个电极施加于试样表面的力应是1.0N±0.05N。电极安放在试样上的装置示于图3。

注:如果为了模拟实际情况使用铂金以外的其他金属电极,那么应在试验报告中说明所用的金属,所得到的结果不

能称为CTI和PT1。

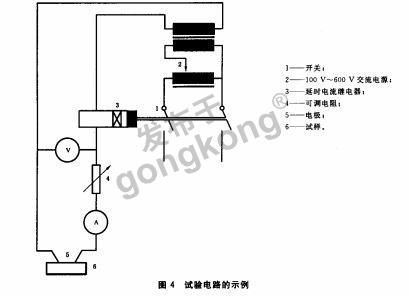

5.2试验电路

施加在电极上的电压是能在100V~600V之间变化的基本上是正弦渡的电压,其频率为48Hz~60Hz之间。电源功率应不小于0.5kVA,电路的原理图如图4所示。

可变电阻器应能调节两电极间的短路电流到1.0A士0.1A,且在此电流下,在电压表上指示的电压下降值应不超过10%。

在试验电路中,过电流继电器应在0.5A或更大的电流持续2s时动作.

5.3滴液装置

在两电极之间的试样表面应被所滴的试验溶液润湿,溶液滴落的时间间隔为30s±5s.液滴应从30mm~40mm的高度滴到两电极间试样表面的中央,液滴大小应为(20*)mm',每次试验前,要擦净滴针或其他滴液管流出口,并让他流出足够的液滴以保证使用的是正确浓度的溶液。

注1:在各次试验之间留存在针头里的缩液,由于蒸发会使溶液的浓度增加。根据试验延迟时间的不同,让溶被先

德出大约5滴一即滴,通常能去掉浓度太大的液体。

注2;为了确定液清的大小,应该核对「cm’的液体滤出的液测数应在+4消到50滴之间,并定期检查液滴大小。注3,可以采用外径0.9 mm~1.1mm,针尖直切的皮下注射针头来傲澳液装置。

注4:在某些特定情况下,溶液淌落时间间隔偏差±5s太大,将影响试验结果,这时可改为偏差±)*.

5.4试验溶液

溶液A:(0,1±0.002)%质量分数的氯化铵(NH,CD)用蒸馏水或去离子水稀释,其溶液在23℃±1℃时的电阻率是395Ω.cm±50*cm,

溶液B:(0.1±0.002)%质量分数的氯化铵(NH,CI)和(0.5±0.002)%质量分数的烷基萘-磺酸钠盐用蒸馏水或去离子水稀释,其溶液在23℃±1℃时的电阻率是170Ω*cm±5 Ω*cm.

优先采用溶液A.

如果需要侵蚀性更强的污染物,则应使用溶液B。如用溶液B.则在CTI和PTI值后加一个字母“M"(例如CT1250M)。

如果采用了溶液A和溶液B以外的其他溶液,则应在试验报告中说明,其结果不能成为CTI或PT1.

住:电痕化随溶液电阻率的减小而加速,且也受试验溶液的化学性质所影响。

6程序

6.1概述

应该将试样放在无通风地方并在23℃±5℃的环境温度下进行试验,电极的污染会影响试验结果。在每次试验前应清洗电极。

被测试样应放在金属或玻璃撑板上,试样的被试表面呈水平,使两个电极的刃按规定的力紧压在试

样上。

应检查两电极之间的距离,保证电极和试样之间良好的接触。如果两电模的边缘已被腐蚀,则应重新磨尖,将电压调节成可被25整除的一个合适的值,调节电路的电阻使短路电流在给定的偏差内。然后使电解液滴落在被试表面直到形成电痕化而产生破坏成直到滴落50滴电解液为止。

如果在试样表面两电极间的一个导电通道中流过0.5A或更大的电流持续至少2s.于是过电流继电器动作;或继电器虽未动作面试样燃烧了,则认为试样已发生破坏。

注1,如果在同一试样上做多次试验,则应注意试验点之间要有足够的间隔,便试验点上飞溅出的污物不污染其他

注2。如果试样的撑板是金属的,则可将它接刑试验电路里,可指示出试样腐蚀穿孔的情况。注3。因试验可能产生有害或有毒的气体,因此,最好采取安全措施以推除或限制扩散这些气体。6.2CT的测定

的被试表面。

调节电压到一个预先选择好的值并进行50滴试验试样不发生破坏或在50滴以内直到出现破坏。接着在试样的其他试验点上施加更低或更高的电压做试验,一直到得出在五个不同点上对于50滴溶液不发生破坏的最大电压值,这个最大电压的数值就是CTI(例如CT1425)。它是表示将这个最大电压值降低25V在另外的五个点上再进一步做试验,并在100滴溶液下试样没有发生破坏。有一些材料可能

不会满足后面这个规定,对于这些材料要确定出试样在五个试验点都能经受住100滴或更多滴溶液的最大电压值,并将这个电压数值附在CTI中表示出来,例如CT1425(375)。

注1,如果不知道材料的性能,则起始电压可选取试验范围中闺值,例如300V,如果试样经受住50滴液滴,那么增加电压再做试验;如果不到50滴试样发生破坏,则降低电压再做试验,这电压的增减量应当是25V或25V的倍数,继续进行试验,直到获得五个试梯经圣住50滴的最高电压值。

注2:对于多数材料,50滴的电压(在这个电压下试样经受住50滴而没有形成电瓶化)可认为接近渐近值。比5卵滴电压低25V的试验是为了进一步证明这种情况。材料经受100滴而不发生电痕化的电压比和滴电压低得越多:这个电压离渐近线就越逃,

注3:注意:更高的电压下和多于50滴液演时,试样可能由于溶液和污染物积聚在试样表面的凹痕和小孔处而发生破坏(由过电流继电器的动作表明),而不悬由于如2.1所述的导电酒路所引起。此时必须重新做试验,如果得不到定又规定的结果,就在试验报告中加以说明。

6.3耐电痕化试验

在材料规范标准或电工设备规范的标准中,或其他标准中,如果只需要一个耐电痕化试验时,应按照6.1进行试验,但试验只在一个规定的电压下进行。规定数量的试样应经受住50滴而不发生破坏。建议采用五个试样。在特殊情况下,可规定少一些试样。

优先采用的试验电压为:175V,250 V,300 V,375 V 或500V。建议耐电痕化指数缩写为PTI,

6.4蚀损的测定

将没有发生电痕的试样应清除掉粘在其表面的碎屑或松散地附着在上面的分解物,然后将它放在深度规的平板上。用一个具有半球形端部其直径为1mm的探针来测量每个试样的最大蚀损深度,准

确到0.1mm,应在试验报告中注明五次测量的最大值。

6.4.1 当按6.2试验时,应该在相应于CTI的电压下做过试验的五个试样上测量蚀损深度。6.4.2当按6.3试验时,应该在规定的电压下经受住50滴液澜的试样上测量蚀损深度。

7报告

试验报告应包括下述内容:

7.1被试材料的确认。

7.2试样厚度,

7.3表面特性.

7.3.1是否在试样的原始表面上进行试验。

7.3.2被试表面是否研磨过,

7.3.3被试表面是否涂过漆。

7.3.4表面有无划痕。

7.4条件处理与清洁程序。

7.5如果不是用铂金电极,则应说明电极用的金属材料。

7.6如果不是用A或B溶液,则注明污染液。

7.7相比电痕化指数。

7.7.1 CT1,例如"CT1400”."CT1400M”或"CT1400(350)”,

7.7.2蚀攒深度,例如“CTI275-1.2","CT1275M-1.2”或“CT1275(200)-1.2”。

7.8耐电痕化指数

7.8.1试验在规定的电压下通过或破坏,例如"PTI175通过"或"PTI175M破坏”。

7.8.2试验在规定的蚀损深度和电压下通过或破坏,例如"PTI250-0.8通过"或"PT1250M-0.8破坏”。7.9由于试样燃烧,7.7.7.8两项内容无法报告时,应在报告中说明,

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选