Profinet转DeviceNet网关助力西门子PLC与总线耦合器协议联动 点击:52 | 回复:0

一、项目背景

某高端电子设备制造商的半导体封装测试生产线,面临协议异构导致的精密控制与数据追溯难题。生产线核心控制单元采用西门子 S7-1500PLC(Profinet 主站),负责统筹半导体芯片的封装压力控制、温度调节、测试数据采集及 MES 系统数据交互,需实现微秒级指令响应与数据同步;而现场关键执行设备(包括封装模具压力传感器、温度巡检仪、测试探针驱动器、芯片传输皮带编码器等)均通过倍福BK5200总线耦合器接入DeviceNet网络,形成 “控制层 Profinet - 设备层 DeviceNet” 的通信壁垒。此前依赖传统模拟信号传输,导致封装压力控制误差超 ±0.5MPa,测试数据回传延迟>30ms,芯片封装良率仅 91%,且测试数据无法实时追溯,无法满足高端半导体产品的精密制造要求。通过部署协议转换网关,构建跨协议高速通信链路,实现设备协同与数据全流程管控。

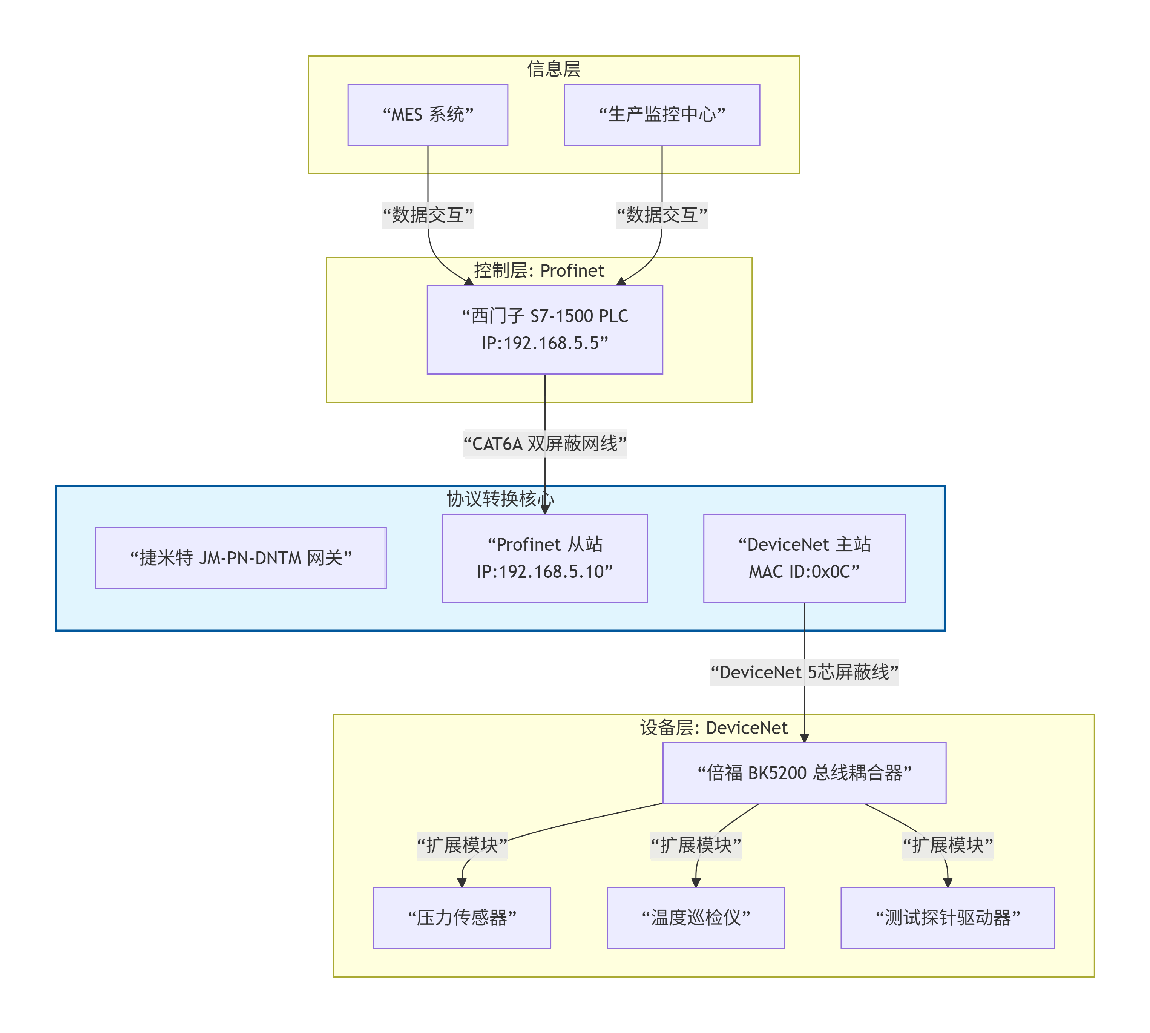

硬件部署与连接逻辑

三、核心协同场景与技术亮点

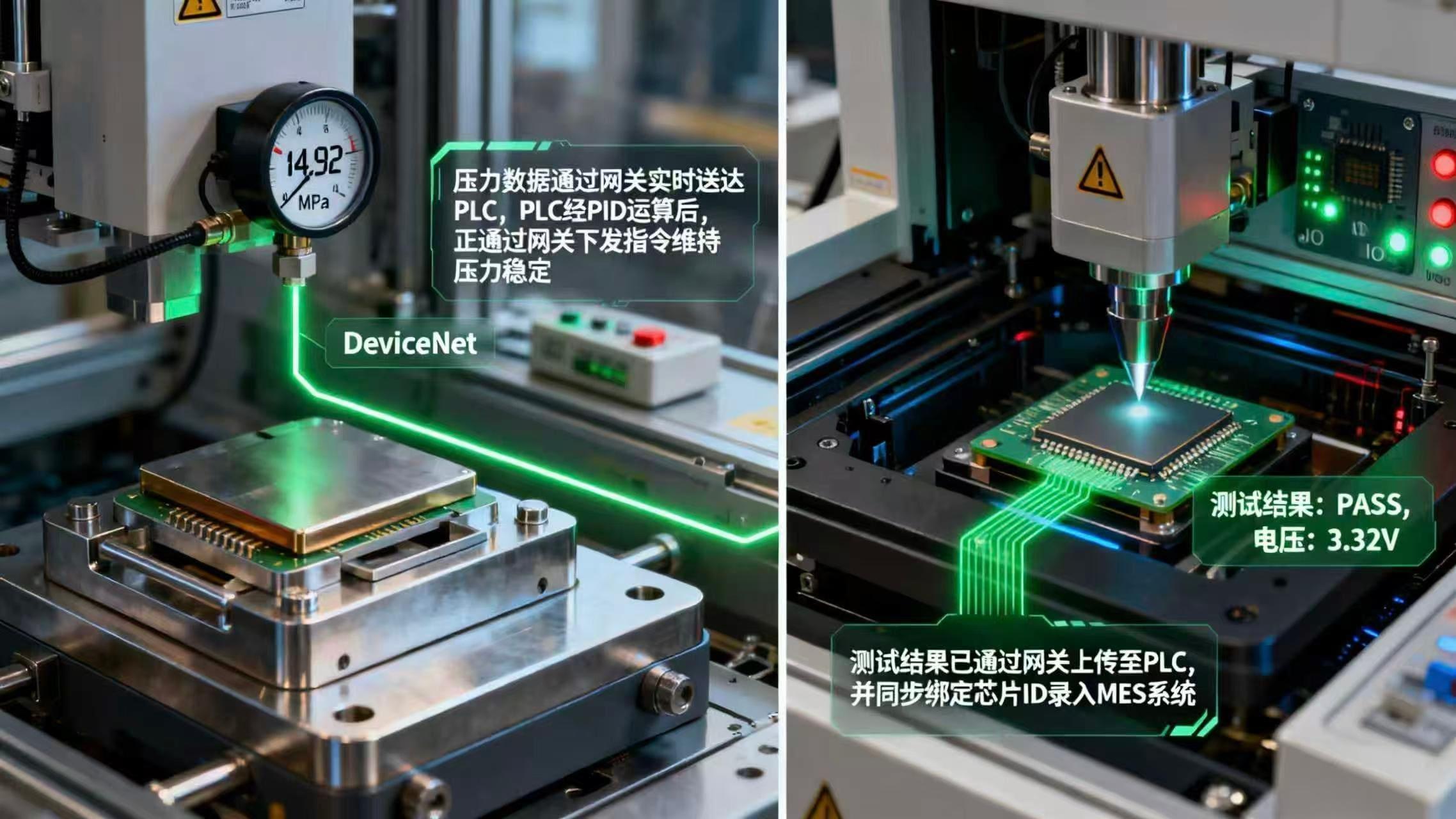

1. 高精度组装协同场景

西门子1500PLC通过网关向 BK5200 下发扭矩控制指令(精度要求 ±0.01N・m),BK5200 驱动组装机械臂的扭矩传感器执行螺丝锁付操作,实时采集锁付扭矩数据并回传至PLC。

PLC基于回传数据动态调整控制参数,若扭矩超出设定范围,立即下发停机指令,避免传感器外壳损坏,确保组装精度符合车载电子严苛标准。

2. 激光校准动态协同场景

激光校准设备通过 BK5200 采集传感器的位移偏差数据(4-20mA 模拟量信号),经网关协议转换后实时传输至 PLC,传输延迟控制在 5ms 内。

PLC 运行校准算法,快速计算补偿量并下发至校准模块,驱动位移编码器完成精准校准,校准误差从原来的 ±3% 缩减至 ±0.5%。

3. 性能测试数据同步场景

测试工位的电流 / 电压采集器采集传感器的工作电流、输出电压等参数,通过 BK5200 与网关将数据实时上传至PLC,PLC同步推送至MES系统。

系统自动比对测试数据与标准阈值,生成测试报告并绑定产品唯一序列号,实现“测试-判定-追溯”闭环管理,无需人工干预。

4. 故障联动处置场景

BK5200 实时监测终端设备状态,当检测到传感器信号丢失、模块离线等故障时,立即发送故障码至网关,工业智能网关将故障信号转换为Profinet报警信息同步至 PLC。

PLC 触发分级处置机制:轻微故障(如物料到位延迟)在监控大屏预警;严重故障(如扭矩传感器异常)立即下发停机指令,同时标注故障位置与原因,联动 MES 系统记录故障数据。

4. 故障预警与数据追溯配置

在 BK5200 配置中启用 “模拟量超量程检测”“数字量信号丢失” 功能,设置压力超 ±1MPa、温度超 ±5℃等故障阈值,触发故障时自动发送故障码至网关。

在网关配置界面设置 “故障分级上报” 规则:将参数超差故障映射为警告信号,设备离线故障映射为紧急停机信号,同步至 PLC 报警模块。

在 TIA Portal 中编写报警与追溯逻辑:接收故障信号后,立即下发停机指令,在监控大屏标注故障位置(如 “2 号封装工位压力传感器超量程”)、故障码及处理建议;同时联动 MES 系统记录故障芯片 ID、故障时间及相关工艺参数,便于追溯分析。

四、项目应用效果

精密控制能力大幅提升:跨协议链路实现毫秒级响应,封装压力控制误差从 ±0.5MPa 缩减至 ±0.08MPa,温度控制精度提升至 ±0.3℃,半导体芯片封装良率从 91% 提升至 99.5%,满足高端半导体产品的精密制造需求。

生产效率与追溯能力升级:测试数据回传延迟≤6ms,单条生产线每小时封装测试芯片数量从 500 片提升至 900 片;所有工艺参数与测试数据实时同步至 MES 系统,产品追溯响应时间从 5 分钟缩短至 3 秒,实现芯片从封装到测试的全流程可追溯。

运维成本降低与稳定性保障:故障信号精准定位至具体模块与设备,运维排查时间从 45 分钟缩短至 7 分钟,设备故障率降低 75%;捷米特网关的强抗电磁干扰能力(符合 EN 55022 Class A 标准)与倍福 BK5200 的工业级防护设计(IP20 防护,适应 - 25~60℃工作环境),确保系统在半导体车间复杂电磁环境下 7×24 小时连续运行,日均停机时间<8 分钟,保障生产线高效稳定运转。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选