不只是延长是重生 Profibus总线光端机如何让老旧设备数据开口说话 点击:3 | 回复:0

在工业自动化现场,Profibus总线作为主流通信协议之一,却常因传输距离和电磁干扰问题,导致数据采集系统出现“信号黑洞”——关键生产数据丢失、控制指令延迟,甚至整线停机。如何打破这一瓶颈?答案藏在耐达讯自动化Profibus总线光端机的精准部署中。

工业通信的隐形痛点

· 距离魔咒:Profibus-DP标准传输距离仅100米(12Mbps速率下),厂区设备分散时需额外中继

· 干扰危机:变频器、大功率电机产生的电磁噪声,易造成通信误码率激增

· 拓扑僵局:传统电气接口无法构建星型/环型拓扑,制约柔性生产布局

光端机连接方案:主从站接驳法则

核心规则:光端机成对使用,分别连接Profibus主站(PLC/工控机)与从站(远程I/O、变频器、传感器)

· 主站侧连接:

主站RS485接口 → Profibus光端机(A端)→ 光纤链路

需设置终端电阻为ON,波特率与主站编程保持一致(0.1875-12Mbps自适应)

· 从站侧连接:

光纤链路 → Profibus光端机(B端) → 从站设备RS485接口

终端电阻设为OFF,每个光端机最多支持32个从站(需计算总线负载)

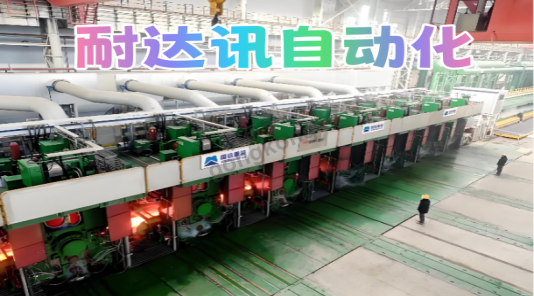

实战案例:钢铁厂轧机数据采集升级

某热轧生产线原有22台变频器作为Profibus从站,最远设备距控制中心380米。原采用铜缆中继方案,每月因通信中断导致3-4次生产停顿。部署光端机后:

1. 主站端光端机直接接入S7-400PLC的DP接口

2. 沿线设置6对光端机构建混合拓扑

3. 传输误码率从10⁻⁷降至10⁻¹²

4. 数据采集完整度达99.97%,故障诊断响应速度提升3倍

技术进阶:光端机的隐性价值

· 电气隔离:2500Vrms光隔离强度,彻底切断地环路干扰

· 延时控制:信号转换延时<2μs,满足实时控制要求

· 冗余架构:支持双光路热备份,切换时间<10ms

总结:Profibus光端机不仅是物理介质转换器,更是构建高可靠性数据采集网络的核心枢纽。通过精准的主从站接驳策略,既能突破传统传输限制,又为未来设备扩展预留技术窗口。在工业4.0要求数据“应采尽采”的今天,选择合适的光端机解决方案,相当于为整个自动化系统安装了“数据加速器”。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选