断链保护器维护指南:周期界定与核心重点解析 点击:4 | 回复:0

发表于:2025-11-12 18:05:46

楼主

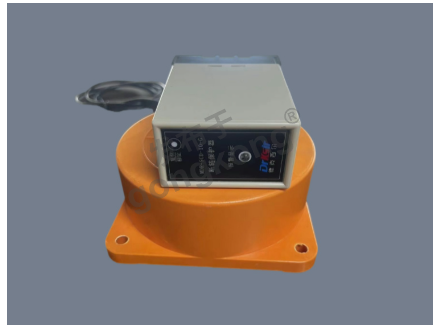

断链保护器作为工业链条传动设备的 “安全哨兵”,并非安装后即可 “一劳永逸”。在长期运行中,粉尘覆盖、振动偏移、部件老化等问题会逐渐削弱其监测精度,甚至导致设备失效 —— 某矿山曾因未定期维护断链保护器,传感器被煤尘覆盖无法检测转速,最终引发刮板机断链事故,停产 2 天损失超 20 万元。因此,断链保护器必须进行定期维护,通过科学的周期规划与针对性维护重点,确保其始终处于可靠工作状态,持续发挥安全防护作用。

定期维护的必要性源于工业场景的复杂性,三大核心因素决定维护不可缺位。一是环境干扰的累积效应:矿山、水泥厂等多尘环境中,粉尘会逐渐覆盖传感器探头,遮挡光电式传感器的光束、堵塞磁电式传感器的感应间隙,导致信号采集失真;潮湿环境中,水汽易渗入接线端子,引发电路接触不良,甚至短路故障。二是设备振动的影响:刮板机、提升机运行时的持续振动,可能导致传感器固定螺栓松动、位置偏移,使监测间隙超出允许范围(如磁电式传感器间隙从 1mm 扩大至 3mm),造成检测精度下降或误报。三是部件的自然老化:线缆绝缘层会因高温、摩擦逐渐破损,控制器内的电子元件也会随使用时间增长出现性能衰减,若不及时更换,可能在关键时刻无法触发保护动作。定期维护正是通过针对性处理这些问题,避免 “小隐患演变成大故障”。

维护周期需结合场景特性与设备类型灵活设定,核心遵循 “恶劣环境缩短周期、关键设备加密维护” 原则。从通用周期来看,日常巡检需每日进行,由现场运维人员通过目视检查传感器外观(是否有粉尘覆盖、破损)、控制器指示灯状态(是否正常运行)、线缆连接(是否松动、老化),重点排查明显异常,耗时仅需 5-10 分钟,却能及时发现如传感器防护罩破损、线缆外皮开裂等问题。

常规维护周期按环境划分:多尘、潮湿、高温等恶劣场景(矿山井下、水泥厂)需每月 1 次;普通车间环境(食品加工、电子生产线)可每 2-3 个月 1 次。常规维护需进行深度清洁、部件检查与功能测试:清洁传感器探头(用压缩空气吹扫粉尘,光电式传感器镜片需用酒精擦拭)、紧固松动的螺栓、检查线缆绝缘层(用万用表检测绝缘电阻,确保≥10MΩ),并模拟断链场景(如手动停止从动轮转动),测试保护器是否能在规定时间内(通常≤500 毫秒)触发停机,确保保护功能正常。

深度维护周期通常为每年 1 次,无论环境好坏均需执行,重点是部件校准、老化更换与系统优化:对传感器进行精度校准(如磁电式传感器需调整感应间隙至标准范围,光电式传感器需用标准转速设备校准检测精度);更换使用超 2 年的线缆、密封胶圈等易损件;检查控制器内的电路板,清理灰尘并测试关键元件性能;同时升级保护器固件(若支持),优化报警阈值与响应速度,提升整体防护性能。

特殊场景需额外增加维护频次:如煤矿井下设备,因瓦斯、煤尘浓度高,需每半个月增加 1 次防爆性能检查(确认防爆外壳无破损、接线端子密封良好);汛期或雨季,潮湿环境中的设备需每周增加 1 次线缆绝缘检测,防止水汽引发短路;新安装的断链保护器,前 3 个月需每月进行 1 次深度检查,确保设备适配现场工况,无初期故障隐患。

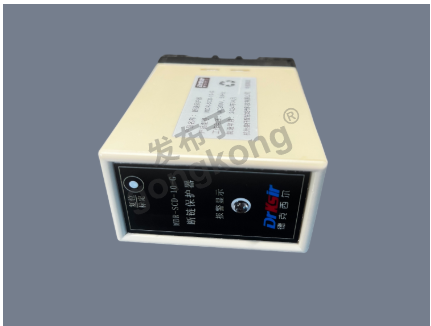

维护重点需聚焦 “传感器、控制器、线缆” 三大核心部件,每个环节都有明确操作规范。传感器维护的关键是 “清洁与校准”:磁电式传感器需避免用硬物擦拭感应面,防止磨损影响信号采集;光电式传感器的镜片若有划痕,需及时更换,否则会导致光束散射,引发误报。控制器维护需注意 “防尘与散热”:定期打开控制器外壳清理灰尘(需断电操作),检查散热风扇是否正常运转,避免高温导致元件烧毁;同时记录故障报警日志,分析频繁报警的原因(如多次因粉尘导致误报,需加装自动吹扫装置)。

线缆维护的核心是 “防破损与防腐蚀”:检查线缆敷设路径,避免与尖锐部件摩擦导致绝缘层破损;矿山、化工场景中的线缆需涂抹防腐涂料,延长使用寿命;接线端子需定期涂抹导电膏,防止氧化导致接触不良。此外,维护完成后需填写《断链保护器维护记录表》,记录维护日期、内容、发现的问题及处理结果,建立设备维护档案,为后续故障排查与周期调整提供依据。

断链保护器的维护不是 “额外负担”,而是 “安全投资”—— 通过定期维护,不仅能避免因设备失效引发的安全事故与经济损失,还能延长保护器使用寿命(通常可从 3 年延长至 5 年),降低长期运维成本。只有将 “安装 + 维护” 形成闭环,才能让断链保护器持续发挥 “安全防线” 作用,为工业生产的稳定运行保驾护航。

热门招聘

相关主题

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选