Radan替代FastCAM:技术、收益与系统集成的全面分析 点击:444 | 回复:11

1.为何考虑从FastCAM切换到Radan:核心价值对比

当前钣金加工行业正面临着效率提升与数字化转型的关键时期,许多使用FastCAM进行激光、等离子和冲床套料编程的企业开始寻求更高效、更智能的解决方案。Radan作为全球领先的钣金CAD/CAM一体化解决方案,凭借其技术优势与行业积累,已成为众多标杆企业的首选工具。对于已经使用SolidWorks和CAD进行前端设计的企业,Radan提供了无缝对接的数据流和智能化加工链路,能够从根本上解决FastCAM在设计与制造环节间存在的断层问题。

从市场反馈来看,Radan在全球钣金加工领域拥有超过30年的专业经验,其一体化解决方案覆盖了从设计、加工到管理的全流程。相比FastCAM专注于基础的套料编程功能,Radan将专业钣金知识融入到软件系统中,使企业不仅获得一个工具,更是获得了经过全球数千家企业验证的钣金加工方法论和最佳实践。

对于已经使用SolidWorks进行前端设计的企业,Radan提供了无与伦比的兼容性。Radan支持从SolidWorks的多个版本数据直接读取,完全消除了不同系统间数据转换导致的信息丢失和重复劳动问题。这种深度集成使得设计到制造的流程更加顺畅,大幅缩短了产品上市时间。

2.技术优势对比:Radan如何提升技术能力

2.1 三维设计与钣金展开

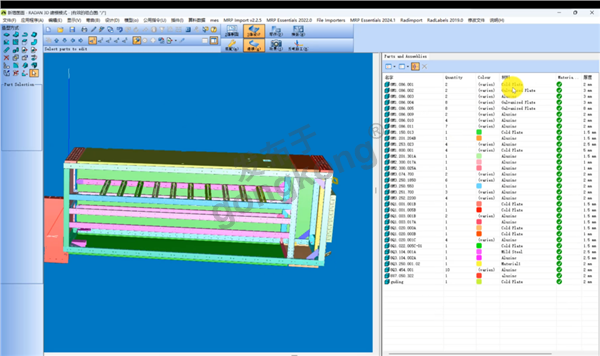

Radan在三维设计能力上与FastCAM有着本质区别。Radan内置了完整的3D建模环境,支持复杂曲面建模和参数化设计,并提供了专业的钣金折弯展开补偿算法。这意味着工程师可以在Radan环境中直接导入主流的三维钣金设计软件文件,并自动获得精确的展开图,折弯补偿计算精度远高于传统方法。

相比之下,FastCAM主要侧重于二维套料,其三维能力有限。对于使用SolidWorks进行前端设计的企业,Radan可以直接读取SolidWorks的钣金特征参数,保持设计与制造间的高度一致性。这种设计制造一体化的能力,让企业能够实现真正的数字化产线。

2.2 嵌套效率与材料利用率

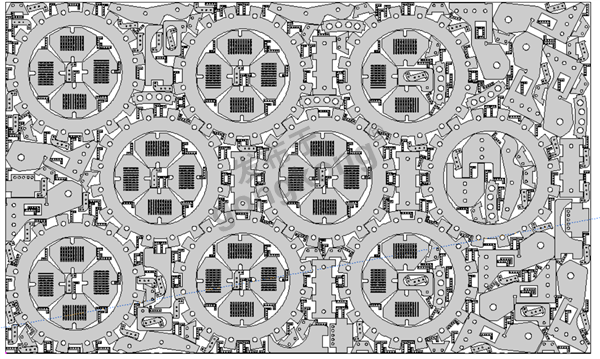

材料利用率是衡量套料软件核心价值的关键指标。Radan采用True Shape Nesting(真实形状嵌套)算法,可以动态调整零件角度,实现最优的材料布局。根据实际应用数据,Radan的材料利用率普遍可达90%以上,比传统套料方法提升5%-15%。

FastCAM虽然提供了自动套料功能,但在算法优化和约束条件处理上相对简单。Radan的嵌套系统可以考虑材料类型、机床限制、生产交期等复杂条件,实现多目标优化。此外,Radan的余料管理功能,可以从绘图文件或DXF/DWG文件导入余料,使其易于重用,进一步提升了材料利用率。

Radan与FastCAM嵌套功能对比

l 功能模块:嵌套算法

Radan:True Shape Nesting(真实形状嵌套),动态调整零件角度

FastCAM:基于规则的基本嵌套算法

l 功能模块:材料利用率

Radan:可达90%+

FastCAM:通常75%-85%

l 功能模块:约束条件支持

Radan:支持材料类型、机床限制、生产交期等复杂条件

FastCAM:基础约束(如边距、间距)

l 功能模块:余料管理

Radan:支持从多种文件格式导入余料,便于重用

FastCAM:有限的余料管理功能

l 功能模块:交互调整

Radan:提供可视化拖拽调整工具

FastCAM:基础调整功能,依赖自动算法

2.3 加工编程与自动化

Radan在加工编程方面的自动化程度显著高于FastCAM。对于激光切割、等离子切割和冲压加工,Radan可以自动识别模具库,支持多工位冲压策略。在激光切割优化方面,Radan提供动态路径优化减少空程,并具有智能微连接与穿孔策略,大幅提高切割效率。

特别值得一提的是,Radan引入了矩形数据矩阵零件打标功能,相比传统的正方形二维码,可以减少机器方向变化的次数,从而缩短切割时间。在实际测试中,该功能可减少近30%的打标时间,这对于批量生产来说意义重大。

Radan的后置处理器支持广泛的主流机床品牌(如通快、天田、百超等),并且可以根据企业特定需求进行定制化配置。相比之下,FastCAM在后置处理方面的灵活性和适应性较为有限,特别是在面对复合机床和多轴联动等复杂加工场景时。

3.投入产出分析:Radan的投资价值

3.1 直接经济效益分析

投资Radan带来的直接经济效益主要体现在材料节省、效率提升和人工成本降低三个维度。根据实际应用案例,在部署Radan并与管理系统集成后,企业每天能处理多达数十个订单,从单个单元零件到大型系列都能高效应对。

材料成本节省:Radan的高效嵌套算法可以将材料利用率提升至90%以上,相比传统套料方法提升5%-15%。对于一家年材料成本500万元的企业,仅材料节省一项,一年就可带来25-75万元的直接经济效益。

生产效率提升:Radan的自动化编程和优化路径减少了机器运行时间。实际案例表明,Radan的矩形数据矩阵打标比传统二维码打标节省近30%时间。综合考虑编程、转换和加工时间,整体生产效率可提升20%-35%。

人工成本优化:Radan的自动化程度显著减少了编程和操作人员的工作量。企业在应用Radan后,即使业务量增长,也无需同比增加编程人员,实现了“零增长”的人力资源配置。

3.2 隐性收益与长期价值

除了直接的经济效益,Radan还带来了多项隐性收益和长期价值:

l 设计制造一体化:Radan与SolidWorks和CAD的无缝集成,消除了设计到制造的信息断层,减少了错误和返工,缩短了产品交付周期。

l 质量提升:Radan提供高精度机床运动模拟和实时碰撞检测,能够在实际加工前发现潜在问题,减少废品率和设备碰撞风险。

l 知识沉淀:Radan内置的专业钣金知识帮助企业将经验数字化,减少对个别资深员工的依赖,降低了人才流动带来的风险。

l 数字化转型基础:Radan为企业提供了数字化升级的技术平台,为未来实现智能工厂奠定基础。实践案例证明,即使是小型企业也能通过Radan和相关系统的集成,建立符合工业4.0理念的智能生产环境。

3.3 成本结构对比

从成本结构来看,Radan采用模块化订阅制,适合中大型企业。虽然初始投资可能高于FastCAM,但考虑到其带来的材料节省和效率提升,投资回报周期通常在12-18个月。而且,随着业务规模扩大,Radan的规模效应更加明显。

FastCAM的初始购置成本较低,但在材料利用率、生产效率和系统集成方面的局限性,可能导致其全生命周期成本反而高于Radan。特别是在企业需要扩大生产规模或升级产线时,Radan的扩展性和灵活性优势更加明显。

4.系统集成应用:Radan如何助力企业数字化升级

4.1 与前端设计软件集成

对于使用SolidWorks和CAD进行前端设计的客户,Radan提供了深度集成方案。Radan可以直接读取SolidWorks的原始特征参数,而不仅仅是导入几何图形,这意味着设计意图可以在制造环节得到准确保留。

Radan增强了对多种文件格式的支持,包括直接从现有嵌套导入零件、从不同项目导入零件以及从制造包导入零件。这种强大的数据交互能力确保了设计数据的完整性和一致性,消除了人工转换可能引入的错误。

实际应用中,工程师可以在SolidWorks中完成三维钣金设计,然后通过Radan直接进行展开、嵌套和编程,实现了无缝的工作流程。相比FastCAM需要中间格式转换的方式,Radan大大简化了工作流程,减少了重复劳动。

4.2 与生产管理系统对接

Radan在系统集成方面表现出色,尤其是与企业现有管理系统的对接能力。通过集成案例可以看到,企业可以实现从报价到生产的全流程数字化管理。

订单管理:Radan支持订单优先级排产,可以与企业的ERP系统集成,自动获取生产任务和交付要求。

生产成本控制:集成系统能够实现时间分析、生产成本估算和报价生成的自动化,使企业在价格方面比竞争对手更具响应性、准确性和公平性。

进度可视化:通过系统集成,企业可以实时跟踪订单进度,从接收、未完成到已交付阶段都有完整可视化,提高了客户服务水平。

实践表明,即使是员工数量不多的企业,通过Radan与管理系统的集成,也能建立符合工业4.0标准的智能生产环境,成功应对日益复杂的生产任务。

4.3 未来扩展性

Radan采用开放式架构,支持API接口和二次开发,为企业未来的数字化扩展预留了空间。随着企业规模扩大和生产需求变化,Radan可以灵活扩展,支持:

l 多工厂协同:通过云平台实现多个生产基地间的数据同步和任务协同。

l 物联网集成:实时监控机床状态和生产进度,为精益生产提供数据支持。

l 大数据分析:收集生产数据,通过分析进一步优化生产工艺和资源分配。

相比之下,FastCAM在系统集成和扩展性方面相对封闭,难以支持企业长远的数字化升级战略。选择Radan不仅是选择一款软件,更是选择了可持续演进的技术生态。

5. 总结与行动建议

5.1 核心价值总结

综合以上分析,Radan相对于FastCAM的核心价值可以归纳为以下三点:

l 技术全面性:Radan提供从三维设计、钣金展开、智能嵌套到加工编程的全流程解决方案,特别是在复杂三维钣金和处理高精度加工需求方面表现出色。

l 经济效益显著:虽然初始投资较高,但通过提升材料利用率、生产效率和自动化程度,Radan可以在短期内实现可观的投资回报,长期价值更加明显。

l 系统集成能力:Radan与SolidWorks、CAD及企业管理系统的无缝集成能力,支持企业构建数字化工作流,为智能工厂建设奠定基础。

l

5.2 后续行动建议

针对有意向从FastCAM替换为Radan的客户,建议采取以下步骤:

l 需求分析:详细分析企业当前的生产痛点和发展需求,特别关注设计与制造间的断层问题、材料利用率瓶颈以及交付周期压力。

l 数据评估:收集企业近期的生产数据,包括材料利用率、机器使用率、订单完成周期等关键指标,为ROI分析提供依据。

l 技术验证:联系Radan官方供应商安排具体功能演示,针对企业的典型零件进行测试,验证Radan在实际应用中的效果。

l 试点实施:选择典型产品或生产线进行试点实施,量化评估Radan在实际环境中的性能表现,特别是与SolidWorks和CAD的集成效果。

l 全面部署:基于试点结果,制定全面的部署计划和投资回报预期,分阶段推进Radan在全公司的应用。

替换FastCAM不仅是软件的更迭,更是企业生产模式和管理理念的升级。通过引入Radan,企业能够构建更加高效、精准和可持续的数字化生产体系,在日益激烈的市场竞争中赢得先机。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选