EtherCAT转EtherNet/IP工业智能网关:打破设备通信壁垒,驱动系统升级 点击:3 | 回复:0

一、项目背景与核心挑战

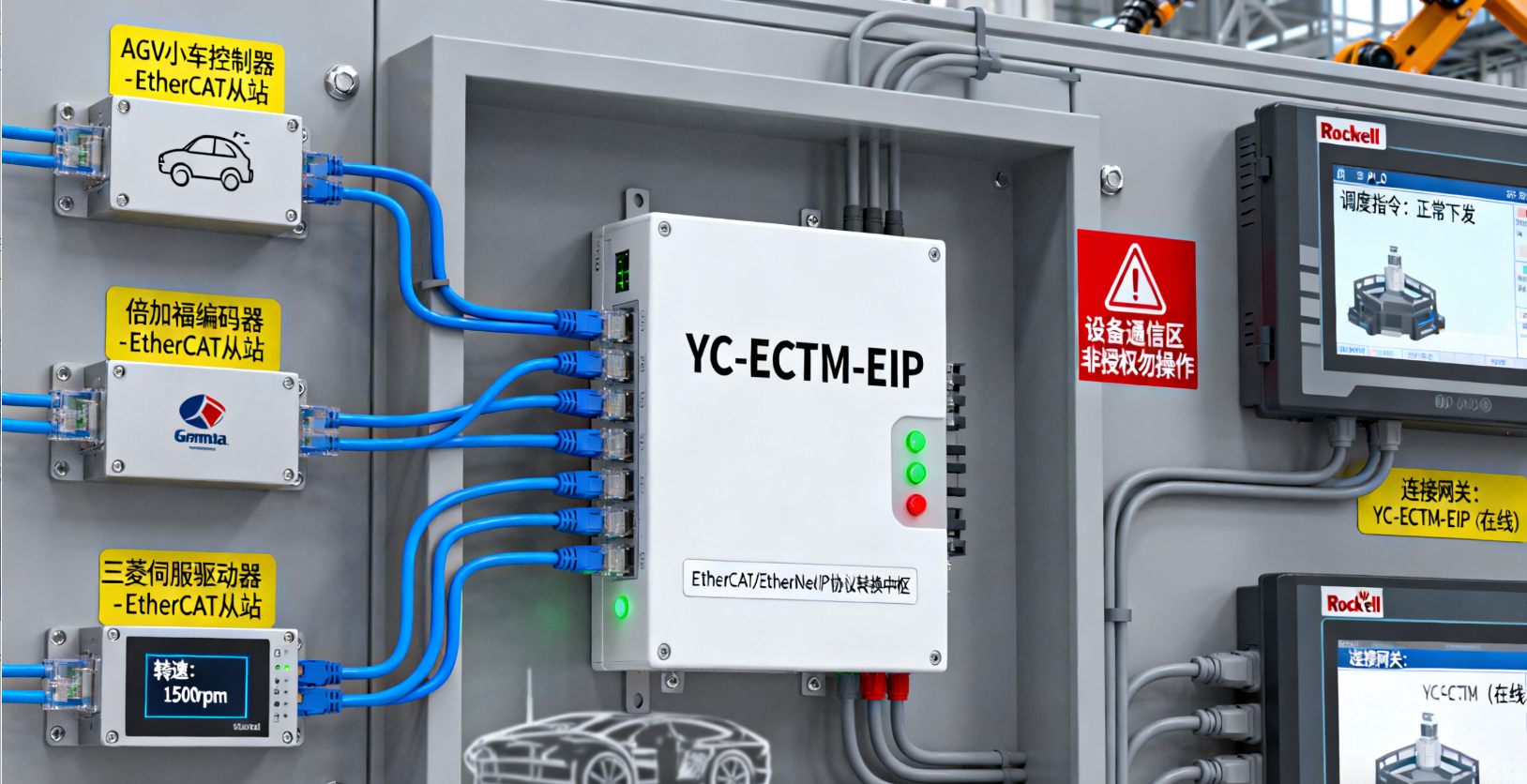

某汽车零部件制造工厂在产线升级过程中,面临设备通信协议不兼容的难题。车间内已部署大量EtherCAT从站设备,包括20台AGV物料运输小车、30个高精度倍加福编码器、15组雷赛步进机以及25台三菱伺服驱动电机;同时,工厂上层监控系统采用RockwellPLC与贝加莱工控机作为EtherNet/IP主站设备。不同协议导致:数据孤岛严重:底层设备数据无法实时上传至工控机,生产进度、设备状态需人工统计,信息滞后超2小时;

联动控制缺失:AGV小车无法接收PLC调度指令,物料运输路线需提前预设,产线柔性化不足,换线效率降低40%;

系统管理分散:各设备需独立配置,设备异常时排查耗时久,单次故障平均处理时间达3小时,年非计划停机损失超150万元。

远创智控YC-ECTM-EIP网关模块成为解决上述问题的核心突破口。

二、技术方案与系统架构

(一)核心设备部署

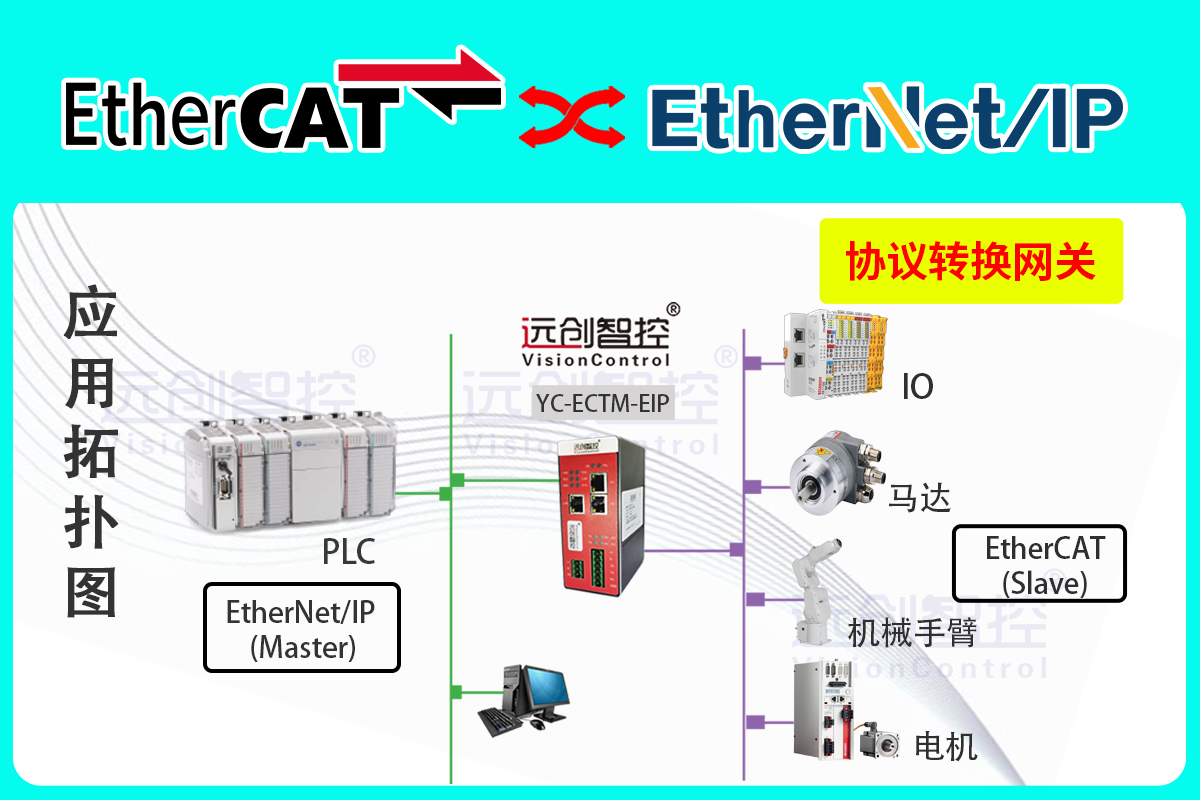

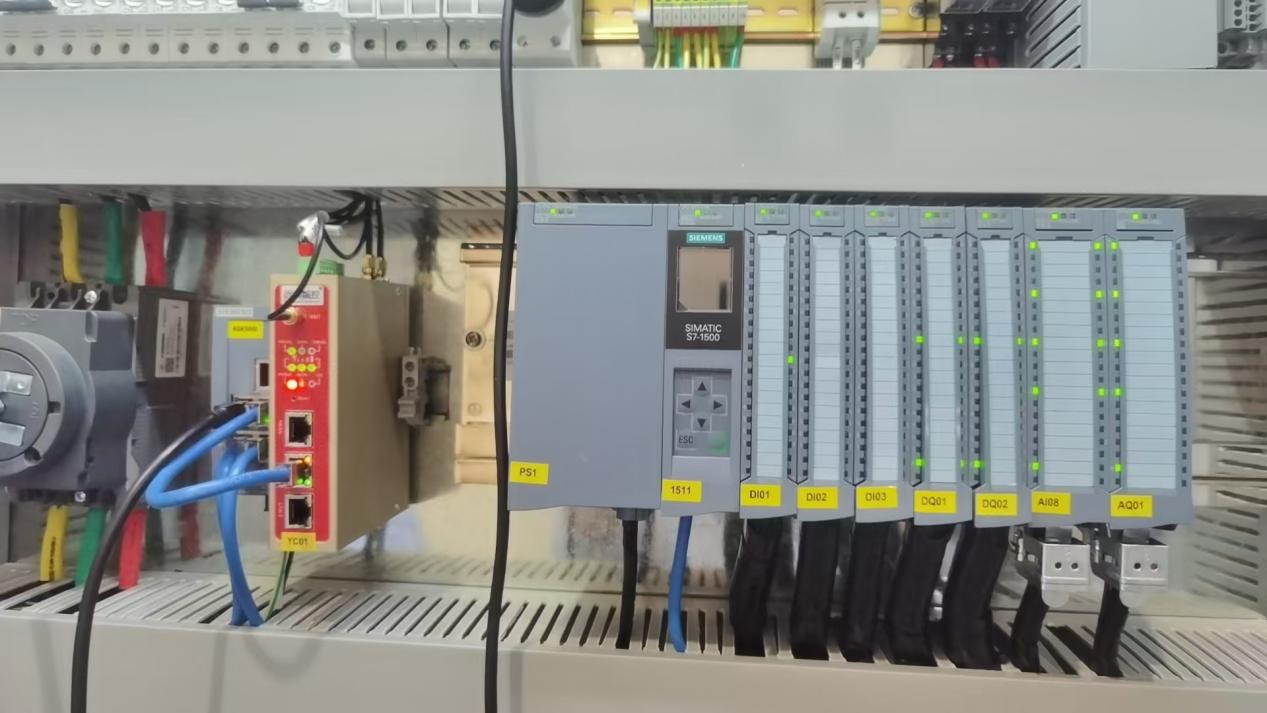

工厂在总控室及关键产线节点部署8台远创智控YC-ECTM-EIP网关,构建“设备-网关-监控中心”三层通信架构:

EtherCAT侧:网关作为主站,支持100Mbps高速通信,单台可接入64台从站设备,通过蓝色工业网线连接AGV小车控制器、编码器、步进机驱动器等;

EtherNet/IP侧:网关作为从站,适配RockwellPLC与贝加莱工控机主站,数据更新周期≤5ms,通过灰色网线接入工厂核心网络。

(二)协议转换与数据交互

通过远创智控专用配置软件,实现数据精准双向映射:

EtherCAT转EtherNet/IP:编码器的位置数据、伺服电机的转速与扭矩信息实时上传至工控机监控平台,数据传输准确率达99.99%;

EtherNet/IP转EtherCAT:PLC下发的AGV路径规划指令、步进机启停信号,经网关转换后0.3秒内驱动设备响应,确保产线高效协同。

三、应用成效与技术价值

(一)核心功能落地

全流程自动化管理:底层设备数据实时同步至上层监控系统,生产进度、设备状态实现可视化,异常预警响应时间缩短至10分钟,设备综合效率(OEE)提升25%;

柔性化生产升级:AGV小车可根据PLC动态调度指令调整运输路线,产线换线时间从2小时压缩至30分钟,订单交付周期缩短18%;

统一运维管控:通过工控机集中配置与监控设备,故障排查时间减少70%,年非计划停机时间降低至60小时,生产连续性显著增强。

(二)技术创新点

高实时性与稳定性:采用工业级FPGA芯片,数据处理延迟低至微秒级,支持-40℃至70℃宽温运行,MTBF超20万小时;

安全可靠设计:内置双重隔离防护,抗电磁干扰达IV级,支持数据加密传输,保障工业数据安全;

灵活扩展能力:兼容90%以上主流EtherCAT与EtherNet/IP设备,新增设备接入无需改造网络架构,配置时间<20分钟。

四、行业应用与推广价值

远创智控YC-ECTM-EIP网关已在汽车制造、3C电子、锂电生产等行业验证成效,具备三大核心优势:

低成本改造:保留原有设备,改造成本仅为全系统更换方案的1/3;

标准协议适配:严格遵循EtherCAT与EtherNet/IP国际标准,确保通信兼容性;

生态赋能:为工厂接入数字孪生、预测性维护等智能制造应用奠定基础。

随着工业4.0深入推进,该协议转换网关将成为跨协议设备互联的核心组件,助力企业实现自动化、智能化转型升级。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选