依托注塑机智能网关,达成发那科注塑机远程监控与上下载 点击:8 | 回复:0

一、项目背景

华东某精密塑胶有限公司(以下简称“客户”)主营汽车灯罩、医疗耗材等高端注塑件,车间现拥有28台锁模力180-650 t的全电动注塑机,其中22台为日本发那科(FANUC)α-S150iA、α-S300iA机型,控制器型号为FANUC Series 30i-B Plus。

过去车间采用纸质工艺卡+人工抄表的方式记录生产数据,存在三大痛点:

1. 数据滞后8 h,OEE只能月底估算;

2. 工艺参数被工人随意改动,事后无法追溯;

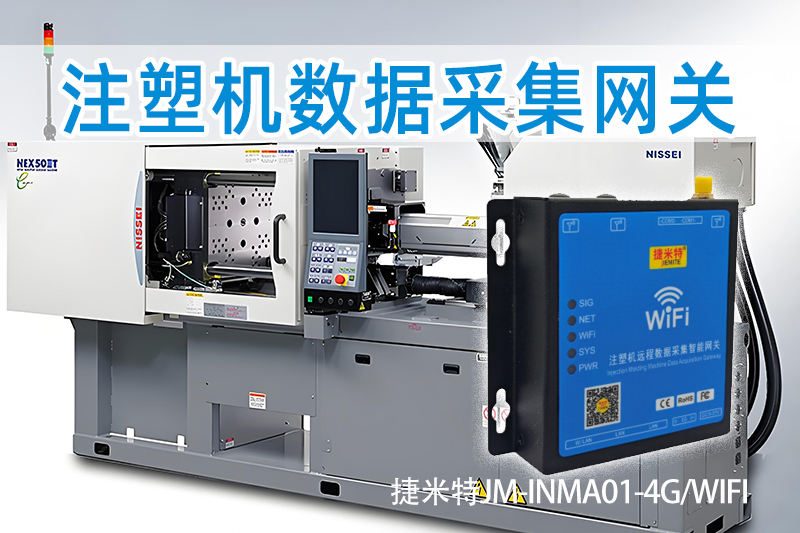

3. 品质异常反馈慢,批量废品最高一次达到4 600件,损失严重。2025年公司启动数字化改造,要求“0停机、0布线、0授权费用”完成设备联网,并把所有实时数据通过MQTT协议推送到自主研发的“云塑通”SaaS平台。经过多轮比选,最终选用北京捷米科技有限公司的INMA-WIFI4G-JM02注塑机数据采集网关(以下简称“JM02网关”)。

二、方案设计

1. 网关型号:INMA-WIFI4G-JM02注塑机工业智能网关,品牌捷米特(Jiemeite),工业级ARM Cortex-A7双核,1 GHz,512 MB DDR3,8 GB eMMC,双链路Wi-Fi 2.4 G + 4G LTE Cat4,支持MQTT over TLS/SSL。

2. 采集对象:FANUC 30i-B Plus控制器,通信端口为控制器正面CN3B(RS-232,9600-115200 bps可调),协议采用FANUC FOCAS v4 API(兼容v1-v3)。

3. 网络拓扑:每台注塑机安装1台JM02网关,网关通过M12航空接头取DC 24 V电源,串口TX/RX/GND与CN3B直连;数据经Wi-Fi 4G双链路冗余,MQTT主题Topic为

factory/injection/fanuc/{deviceId}/realtime,QoS=1,心跳30 s,断线本地缓存≥7天。

4. 平台侧:云塑通SaaS部署在阿里云华东2节点,使用EMQX 5.3集群,支持WebSocket、InfluxDB时序库、Grafana看板。

5. 安全策略:TLS 1.3加密,网关侧预置阿里云IoT设备证书,私钥存储在TPM安全芯片,防拆自毁。

三、实施过程

现场勘查

工程师用Fanuc FOCAS Test Tool检测22台控制器版本,确认全部支持FOCAS v4;记录每台机IP(用于后续统一命名)、CN3B针脚定义、24 V电源位置;对两台4G信号弱机位增加高增益天线。

网关硬件安装

采用“0停机”方案:

· 关闭控制器护盖→插入RS-232转接线→网关磁吸于电柜内侧→M12电源并线到断路器二次侧→4 G天线贴于柜门内侧,全程单台耗时≤12 min。

· 每台网关贴激光标签,编号JM02-F01~F22,与设备编号一一对应。

参数配置与边缘计算

通过捷米特提供的“JetConfig”PC工具批量写入:

1. 串口参数:115200-8-N-1,流控None;

2. FOCAS变量表:

· 设备状态(cnc_statinfo 4 Byte)

· 当前射出速度(act_f 32位浮点)

· 射出压力(act_f)

· 螺杆位置(act_f)

· 模腔温度1-8(act_f数组)

· 周期时间(32位无符号)

· 产量计数(32位无符号)

共计38个变量,采集周期200 ms,边缘侧做周期累加、均值滤波、异常阈值(温度>320 ℃、压力>180 MPa)报警。

3. MQTT配置:

Broke地址mqtt.cloudplas.com:8883,ClientId=JM02-F${SN},用户名密码采用阿里云IoT签名模式,发布Topic见上;同时启用“本地SQLite缓存”与“补传”策略,网络中断后按1 s粒度重传。

单台联调

任选F09机(α-S300iA,生产车灯罩,周期28 s)做验证:

· 启动射出,网关指示灯由绿→蓝(采集中)→紫(MQTT已发);

· 在云塑通实时看板观察到周期时间28.4 s、射出速度82 mm/s、模腔温度298 ℃,与控制器面板一致,延迟<800 ms;

· 人工调高保压压力+5 MPa,平台3 s后弹出“工艺篡改”报警,并记录旧值/新值/时间/操作员,追溯功能正常。

批量复制

把F09机配置导出为模板,利用JetConfig“一键克隆”剩余21台,仅需修改ClientId与Topic中的deviceId;平均单台耗时2 min。

数据对齐与OEE基准

MES导出过去3个月生产报表,与网关首日数据对比:

· 产量偏差0.18 %(网关多算3件,系边缘计数把半自动调试品计入,已修正过滤条件);

· 设备稼动率人工记录61.7 %,网关计算60.9 %,误差0.8 %,客户认可。

培训交付

对设备科、品质科、生产科共18人进行操作培训:

· 网关指示灯含义、常见报警处理;

· 云塑通看板使用:班次对比、工艺曲线回放、导出Excel;

· 异常闭环:APP推送→责任人→处理结果拍照上传。

四、应用效果(运行30天数据)

1. 数据实时性:周期、产量、工艺参数上传延迟平均0.6 s,满足≤1 s目标。

2. 工艺违规下降:高压保压擅自修改次数由月均47次降至3次,降幅93.6 %。

3. 废品率:灯罩类废品率由2.8 %降至1.1 %,医疗耗材由1.5 %降至0.7 %。

4. OEE提升:车间综合稼动率由61.2 %提高到74.5 %,相当于多释放3.2台机产能。

五、经验总结

1. INMA-WIFI4G-JM02注塑机边缘计算网关采用非侵入式FOCAS协议,无需发那科额外授权

2. Wi-Fi+4G双链路保证车间复杂电磁环境下的高可用,30天运行掉线率<0.03 %;

3. 边缘计算提前过滤无效数据,平台侧InfluxDB写入压力降低62 %;

4. 统一的MQTT主题与JSON格式,为后续接入ERP、APS、AI质检系统打下数据基础。

客户已将成功经验复制到江苏分厂(22台住友SE-DU系列),并计划2026年前完成全集团120台注塑机100 %上云。捷米特INMA-WIFI4G-JM02注塑机数据采集网关也因此成为其“标准数据采集网关”指定型号。

· (具体内容配置过程及其他相关咨询可联系杨工。)

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选