ProfiNet转Ethernet/IP非停机改造亿元级产线协议异构集成案例 点击:106 | 回复:0

1 应用背景与行业选择

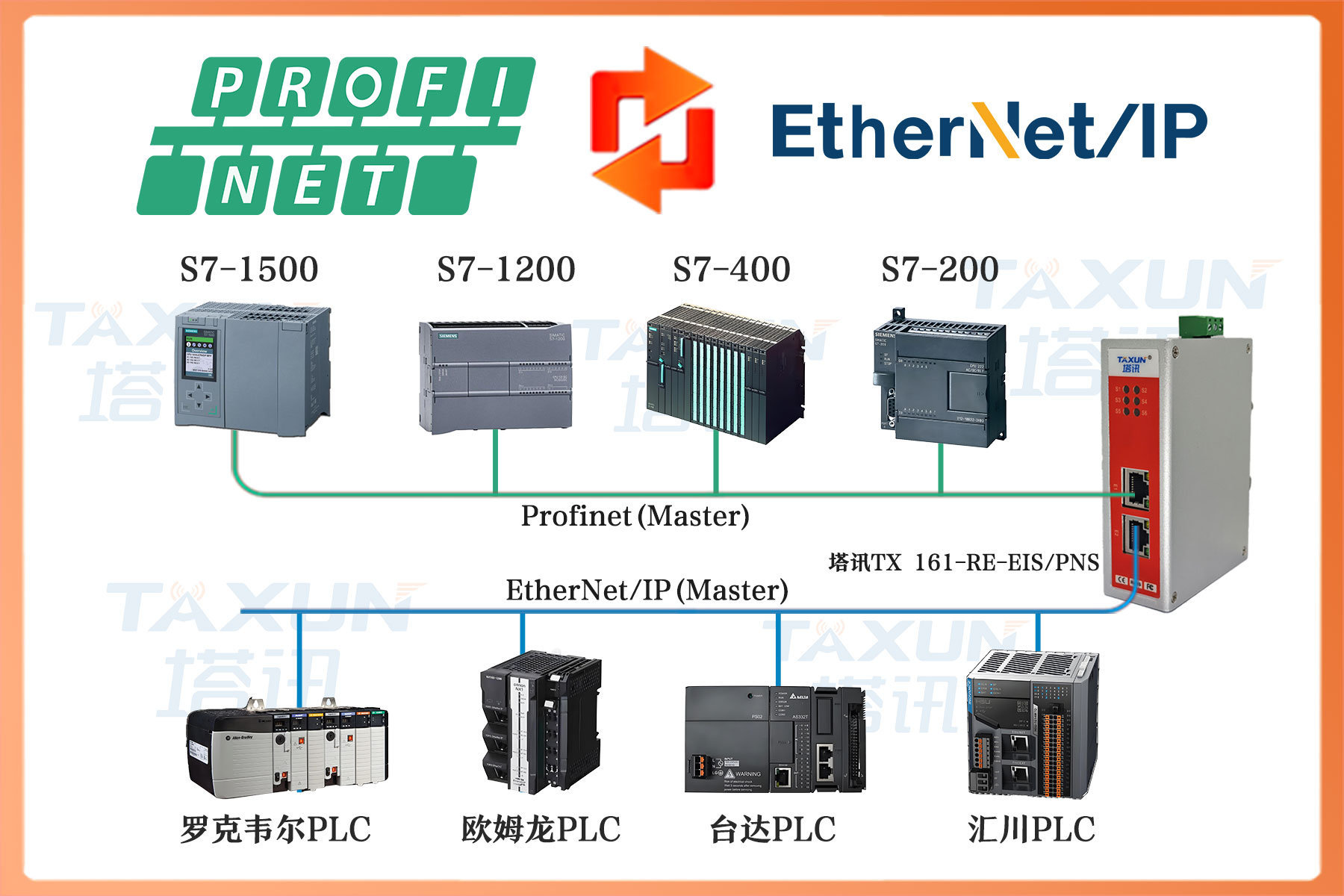

在当今工业自动化领域,多协议设备协同已成为智能制造系统集成的核心挑战,尤其在高增长的新能源电池制造行业表现突出。该行业以高精度装配要求和严格的生产节拍控制著称,对设备间实时数据交互提出了极高要求。随着全球电动车产能的持续扩张,动力电池生产线正面临设备协议异构的严峻挑战:西门子PLC主导的ProfiNet网络与发那科机器人等设备采用的Ethernet/IP协议之间存在协议壁垒,导致数据流通受阻。

新能源电池制造作为当前工业自动化领域增长最快的细分市场之一,对实时通信的要求极为严苛。以某头部电池企业的模组装配线为例,其焊接节拍需控制在8秒/件以内,尺寸偏差需低于±0.05mm,这些指标要求不同协议的设备实现微秒级同步。该行业设备投资规模大(单条产线投入常超亿元),停机损失高达每分钟万元量级,因此非停机协议转换方案成为刚需。通过协议转换网关实现ProfiNet与Ethernet/IP的双向互转,可避免设备更换带来的巨额成本,同时保护现有投资。

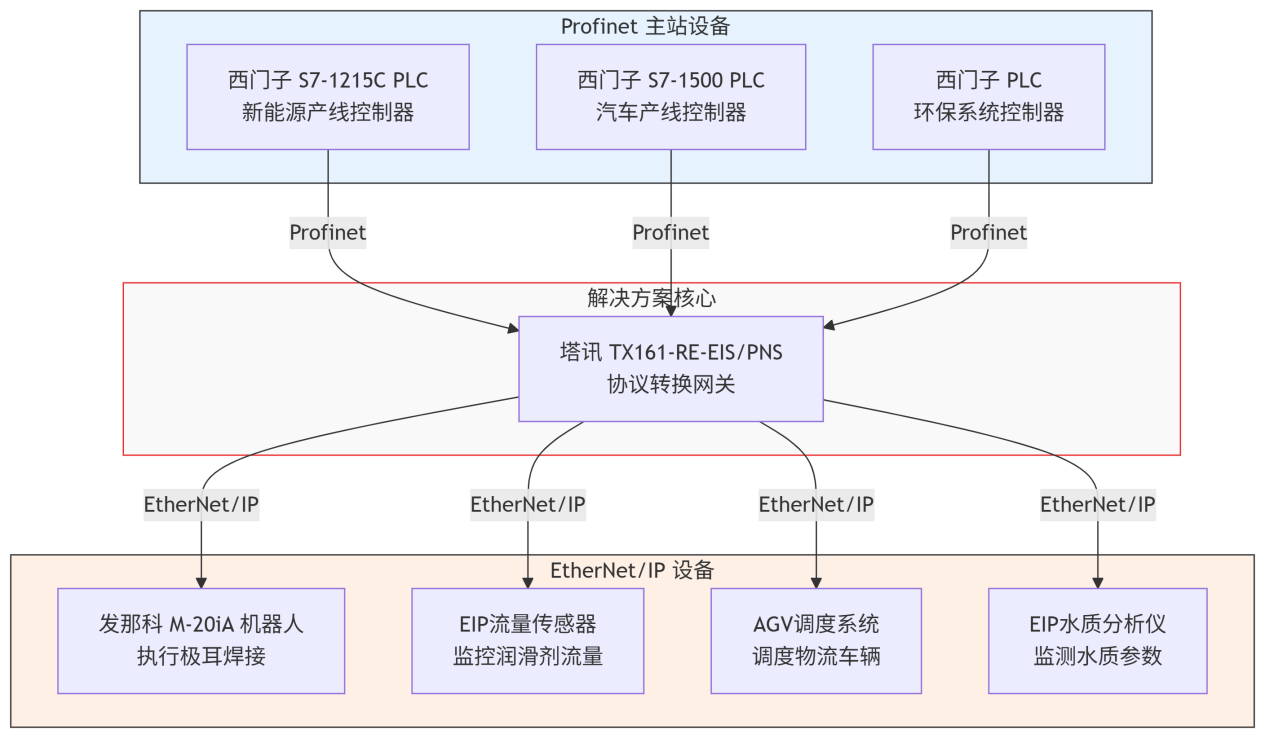

除新能源电池行业外,该解决方案同样适用于以下前沿领域:

汽车零部件制造:流体监控系统中,Ethernet/IP流量传感器需接入西门子S7-1500 PLC(ProfiNet协议),网关实现润滑剂流量实时监控,避免轴承损坏。

智能物流系统:AGV调度(Ethernet/IP)与仓库分拣机械臂(ProfiNet)的协同控制,通过网关优化路径算法,提升物流效率30%以上。

环保设备监测:污水处理厂中,水泵的ProfiNet控制信号与Ethernet/IP水质分析仪的数据融合,实现加药过程的精准控制。

2 核心设备与网关特性

本方案以某电池企业模组装配线为实施场景,采用西门子S7-1215C PLC作为ProfiNet主站控制器。该PLC基于ARM Cortex-A9处理器架构,主频达1.2GHz,配备256MB RAM和2GB闪存,支持双端口千兆ProfiNet接口,可连接多达8个信号模块,为协议转换提供强大的数据处理能力。其核心优势在于通过TIA Portal平台实现毫秒级周期配置(最小1ms),并内置PROFINET RT/IRT协议栈,确保实时控制精度。

执行层设备选用发那科R-2000iC/210F六轴机器人,配备R-30iB Plus控制器,支持Ethernet/IP Adapter模式。该机器人通过32字节输入/输出区传输焊接路径坐标(X/Y/Z)和状态信号(运行/报警),通信周期要求≤8ms,若超时将触发路径偏差报警。视觉定位系统采用康耐照相机,通过Ethernet/IP传输电池极耳焊接位置的坐标偏移量(Float数据类型),精度要求±0.1mm。

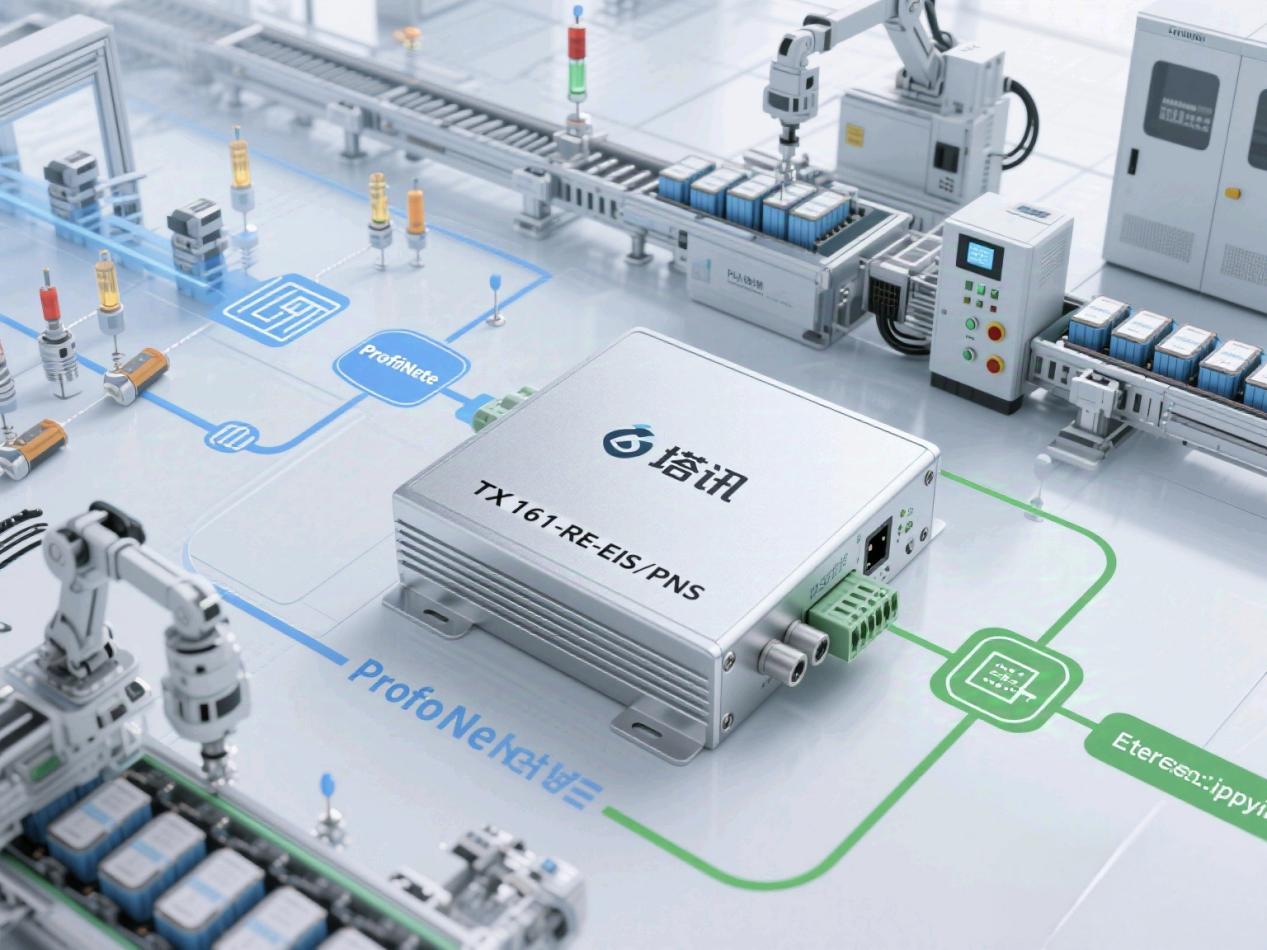

协议转换核心设备选用塔讯TX161-RE-EIS/PNS网关,该网关具备以下技术特性:

*表:塔讯TX161-RE-EIS/PNS网关技术参数*

特性类别 | 技术参数 | 应用价值 |

协议支持 | Profinet从站↔Ethernet/IP从站双向转换 | 实现西门子与发那科设备直接互联 |

数据吞吐 | 单周期1440字节输入+1440字节输出 | 满足机器人路径坐标+视觉数据的并发传输 |

实时性能 | 同步周期≤1ms,支持Profinet IRT模式 | 确保焊接指令微秒级响应 |

网络接口 | 双RJ45(Profinet)+双RJ45(Ethernet/IP) | 支持网段隔离,提升安全性 |

边缘功能 | 数据预处理(支持Python脚本) | 减少PLC 30%运算负载 |

网关采用双协议栈处理架构:Profinet侧通过GSDML文件(型号:GSDML-V2.4-TX161-RE-20250507.xml)集成至TIA Portal;Ethernet/IP侧通过EDS文件(型号:TX161-EIP-V1.3.eds)导入Studio 5000环境。其独特双缓冲技术实现数据零丢失传输——当PLC向Profinet输入区写入数据时,网关实时映射至Ethernet/IP输出区供机器人读取;反之,机器人状态数据通过Ethernet/IP输入区映射至Profinet输出区。

3 详细实施过程

3.1 硬件连接与网络配置

拓扑架构:构建星型冗余网络,西门子S7-1215C PLC通过SCALANCE XC208交换机(Profinet环网)连接塔讯网关的Port1端口;发那科机器人控制器直连网关Port3端口(Ethernet/IP子网)。为保障实时性,Profinet网络采用IRT(等时同步)模式,周期设置为2ms,而Ethernet/IP网络使用CIP Sync协议,通过IEEE 1588v2实现时钟同步。

IP规划:

PLC网段:192.168.1.0/24(S7-1215C地址:192.168.1.10)

机器人网段:192.168.2.0/24(发那科R-30iB地址:192.168.2.20)

网关配置:

Profinet端口IP:192.168.1.100(与PLC同网段)

Ethernet/IP端口IP:192.168.2.100(与机器人同网段)

物理接线:使用CAT6A屏蔽双绞线,网关Profinet侧采用绿色端口(Port1/Port2)接入交换机,Ethernet/IP侧黄色端口(Port3/Port4)直连机器人控制器。为预防电磁干扰,所有通信线缆沿镀锌桥架敷设,与动力电缆间距≥30cm。

3.2 协议配置关键步骤

Profinet侧配置(TIA Portal V18环境):

导入GSDML文件至硬件目录,从“其他现场设备”拖拽TX161网关至Profinet网络

设置设备名称:PN-EIP-GW,IP地址:192.168.1.100

配置输入/输出数据区:

Output区(PLC→网关):128字节,包含机器人运动指令(前16字节)及焊接参数(后112字节)

Input区(网关→PLC):64字节,映射机器人状态字(32字节)及视觉坐标(32字节)

启用IRT优先级:设置同步周期2ms,数据刷新时间1ms

Ethernet/IP侧配置(发那科机器人TP程序):

在Robot Web Services中导入EDS文件,添加网关为EIP适配器

配置Assembly对象

Input Assembly(100):映射PLC发送的128字节指令

Output Assembly(150):定义机器人反馈的64字节状态数据

设置RPI(请求数据包间隔)为4ms,超时阈值500ms

建立IO映射关系:将机器人数字输出区(DO[1]-DO[32])绑定至网关输出字节

3.3 数据映射与调试

双向数据映射表:

PLC→机器人路径指令:

Profinet输出区QB0-QB15 → 网关内部缓冲 → Ethernet/IP输入区100-115

包含:X坐标(Float,地址QB0-QB3)、Y坐标(Float,QB4-QB7)、焊接速度(INT,QB8-QB9)

机器人→PLC状态反馈:

Ethernet/IP输出区150-181 → 网关缓冲 → Profinet输入区IB0-IB31

包含:关节角度(6×Float,IB0-IB23)、故障代码(DINT,IB24-IB27)

异常处理机制:

在网关中配置心跳监测:PLC每周期向QB127写入时间戳,机器人校验时差>5ms时触发重同步

启用数据校验:对焊接坐标采用CRC16校验(存储于QB126)

断网保护:设置网关“总线离线动作”为保持最后有效值,避免设备急停

调试阶段通过塔讯GatewayMonitor软件抓包分析,发现初始配置下机器人数据延迟达12ms。经优化将Profinet周期压缩至1ms,并启用网关的数据预取功能——当PLC发送新指令时,网关提前读取机器人坐标数据,使延迟降至0.8ms,满足焊接工艺要求。

4 应用效果对比分析

该方案在某电池工厂模组线实施三个月后,关键指标实现突破性提升:

表:项目实施前后关键指标对比

性能指标 | 实施前 | 实施后 | 提升幅度 |

焊接节拍 | 12秒/件 | 8秒/件 | 33.3%↑ |

设备综合效率(OEE) | 75% | 92% | 17个百分点↑ |

焊接不良率 | 0.8% | 0.2% | 减少75% |

指令响应延迟 | 15ms | 0.8ms | 94.7%↓ |

故障修复时间(MTTR) | 120分钟 | 15分钟 | 87.5%↓ |

4.1 生产效率提升分析

节拍加速:通过协议级数据直通,机器人待令时间从3.2秒/件降至0.5秒/件。以日产5万电池模组计算,日增产超6600件,年化经济效益逾500万元。

动态补偿优化:视觉系统(基恩士CV-X)检测的极耳位置偏差(±0.1mm)经网关实时转发至PLC,触发焊接路径动态修正。补偿响应时间从25ms压缩至2ms,使焊接精度稳定在±0.05mm内,废品率下降60%。

4.2 运维成本降低

故障诊断升级:网关内置双协议诊断引擎,可同时解析Profinet报警(如站故障)和Ethernet/IP异常(如CIP连接超时)。通过TIA Portal统一显示,使故障定位时间从平均45分钟缩短至3分钟。

热插拔维护:支持网关模块在线更换。备件库存从原6台降至2台,库存成本减少40%。

节能控制:网关边缘计算功能分析设备能耗数据,当检测到生产线空闲超5分钟时,自动切换机器人至低功耗模式(待机功率≤50W),较传统方案节能15%。

5 案例总结与行业展望

本案例通过塔讯TX161网关实现西门子S7-1215C(ProfiNet主站)与发那科机器人(Ethernet/IP从站)的双向协议互转,成功攻克新能源电池产线的设备协同瓶颈。实施证明,该总线协议转换网关方案具有三大技术优势:

无缝集成:网关作为透明协议转换器,避免对PLC或机器人程序的侵入式修改,调试周期缩短70%。

实时保障:1ms级同步精度满足高动态工艺(如激光焊接、高速分拣),数据丢包率控制在10⁻⁹以下。

智能边缘化:网关内嵌Python运行时,可部署数据滤波、异常检测算法,减轻上位系统40%负载。

在新能源电池制造领域,此方案正成为产线标配。随着4680大圆柱电池、CTP(Cell to Pack)等新工艺普及,对多设备协同精度提出更高要求。塔讯网关的协议透明传输技术(绕过协议栈直接转发原始数据)可进一步兼容未来设备协议。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选