LabVIEW 双容水箱液位精准控制 点击:324 | 回复:2

发表于:2025-08-15 08:58:02

楼主

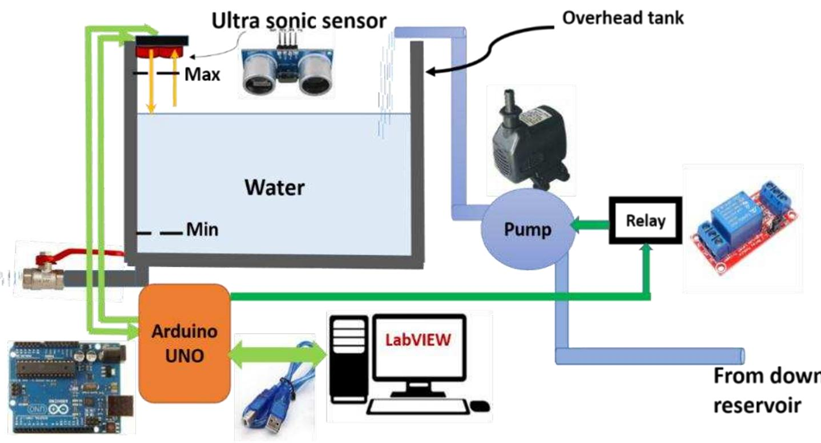

基于 LabVIEW 平台构建双容水箱液位控制系统,通过建立 PID 控制算法,结合高精度硬件设备,实现对双容水箱下水箱液位的精准调节。系统经仿真与实验验证,可使液位稳定在设定值附近,浮动不超过 5%,为工业生产中多容容器的液位控制提供了可靠参考方案。

应用场景

适用于工业生产中需对液体液位进行精准调控的场景,如化工反应釜液位维持、水处理系统水箱液位稳定、食品加工中原料液位控制等。尤其针对多容串联容器(如双容水箱)的液位控制,可应对非线性、时滞性、强耦合等复杂特性,满足生产过程中对液位稳定性和动态响应的要求。

硬件选型

选用高性能数据采集卡、高精度液位传感器、快速响应电动调节阀、稳定型水泵及工业级计算机作为核心硬件。

数据采集卡:需支持多通道模拟信号采集,精度达 0.1% FS,采样率≥1kHz,与 LabVIEW 兼容性强,确保液位信号实时、准确传输;

- 液位传感器:采用非接触式或压力式高精度传感器,测量误差≤±0.2cm,输出 4-20mA 标准信号,适应水箱内液体环境;

- 电动调节阀:调节精度≤1%,响应时间≤0.5s,可通过 0-5V 电压信号控制开度,满足流量动态调节需求;

- 水泵:流量稳定,扬程适配水箱高度,连续运行无故障时间≥1000 小时,保证供水连续性;

- 工业级计算机:搭载多核处理器,内存≥8GB,支持 24 小时不间断运行,为 LabVIEW 软件提供稳定运行环境。

选型核心在于硬件性能与系统需求匹配,且需与 LabVIEW 无缝集成,确保信号传输、控制指令执行的高效性。

软件架构

基于 LabVIEW 图形化编程平台搭建,包含四大功能模块:

- 液位采集:通过数据采集卡读取液位传感器输出的电压信号,调用自定义转换函数(基于实验拟合的线性关系 H=65.7895U-90.5789),将电压值转换为实际液位高度,实时存储至数据缓冲区;

- PID 控制:设定下水箱目标液位(如 10cm),计算实际液位与设定值的偏差,通过 PID 算法(P=6、I=0、D=2)输出控制量,转换为 0-5V 电压信号,调节电动调节阀开度;

- 人机交互:设计前面板实时显示液位曲线(实际值为红色、设定值为蓝色)、当前液位、电压值等参数,支持设定值修改、系统启停等操作,便于实时监控与干预;

- 数据管理:自动记录液位、电压、控制量等数据,支持数据导出与离线分析,为系统优化提供依据。

架构优点

- 开发高效:LabVIEW 图形化编程无需复杂代码编写,通过拖拽控件、连接节点即可完成算法搭建,开发周期缩短 30% 以上;

- 扩展性强:模块化设计支持功能按需添加,如后续可增加远程监控模块或故障诊断模块,无需重构整体架构;

- 实时性优:内置实时操作系统接口,数据采集与控制指令执行延迟≤10ms,满足液位动态调节的实时性要求;

- 可视化好:人机交互界面直观呈现系统状态,液位曲线、参数变化实时更新,便于工程师调试与分析。

特点对比

与传统 PLC 控制架构相比:

- 灵活性更高:LabVIEW 支持复杂算法(如 PID 参数自整定)快速迭代,而 PLC 受限于梯形图编程,复杂算法实现难度大;

- 调试便捷:通过 LabVIEW 内置的仿真工具,可在硬件连接前完成算法仿真,减少现场调试时间;

与基于 C++ 的自定义架构相比:

- 集成度更高:LabVIEW 内置数据采集、信号处理、控制算法等库函数,无需从零开发底层驱动,开发效率提升 50%;

- 兼容性更强:可直接调用硬件厂商提供的 LabVIEW 驱动,避免硬件接口适配问题,降低系统集成难度。

开发问题

- PID 参数整定难:双容水箱存在时滞特性,初期参数设置不合理导致液位超调量大、稳定时间长;

- 信号转换偏差:液位传感器输出电压与实际液位的线性关系受环境温度影响,存在转换误差;

- 硬件同步问题:数据采集、控制指令输出、阀门响应存在时间差,影响系统动态性能。

问题解决

- 参数优化:结合 MATLAB Simulink 仿真,通过阶跃响应实验记录液位曲线,采用试凑法逐步调整 PID 参数(先调 P 使系统响应加快,再调 D 抑制超调),最终确定 P=6、I=0、D=2 的最优组合;

- 温度补偿:增加温度传感器采集环境温度,在转换函数中引入温度修正系数,将转换误差控制在 ±0.1cm 以内;

- 时序校准:在 LabVIEW 中设置同步触发机制,数据采集与控制指令输出通过同一时钟信号触发,减少硬件延迟对系统的影响。

楼主最近还看过

热门招聘

相关主题

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选