GraniStudio:串口协议的深度剖析 点击:82 | 回复:0

在工业自动化的底层通信中,串口协议凭借其硬件成本低、抗干扰能力强、适配性广等特性,成为连接传感器、仪表、小型 PLC 等设备的 “基础链路”。从 RS-232 的点对点通信到 RS-485 的总线组网,串口协议在短距离工业场景中仍发挥着不可替代的作用。GraniStudio 软件通过对串口协议的全场景整合,将复杂的波特率匹配、帧解析、奇偶校验等底层逻辑封装为可视化组件,为工业用户提供了 “即插即用” 的串口通信解决方案。本文将从协议原理、帧结构、GraniStudio 整合实现及工业应用四个维度,全面解析串口协议的技术细节。

一、串口协议的技术本质与通信模型

串口通信(Serial Communication)是指数据通过单条信号线逐位传输的通信方式,与并行通信(多线同时传输)相比,具有布线简单、成本低的优势,广泛应用于工业现场的短距离设备连接(通常<100 米)。

1.1 核心通信参数

串口协议的通信质量由一组关键参数决定,这些参数必须在通信双方保持一致,否则会导致数据传输错误。GraniStudio 通过可视化配置界面简化参数设置,核心参数包括:

| 参数 | 含义 | 常见选项 | 工业场景选择建议 |

|---|---|---|---|

| 波特率 | 数据传输速率(位 / 秒) | 9600、19200、38400、115200 | 短距离(<10 米)选 115200;长距离(50-100 米)选 9600,降低干扰 |

| 数据位 | 每帧数据的有效位数 | 5、6、7、8 位 | 工业设备多采用 8 位(标准 ASCII 码或二进制数据) |

| 停止位 | 标识一帧数据结束的位数 | 1、1.5、2 位 | 多数设备选 1 位;高干扰环境选 2 位,提高容错性 |

| 奇偶校验 | 数据校验方式 | 无校验(None)、奇校验(Odd)、偶校验(Even) | 关键数据(如控制指令)选奇 / 偶校验;非关键数据(如状态上报)可选无校验 |

| 流控制 | 防止数据溢出的机制 | 无流控、硬件流控(RTS/CTS)、软件流控(XON/XOFF) | 高速传输(115200)且数据量大时,启用硬件流控 |

例如,某温度传感器与 PLC 的串口通信参数设置为 “9600 8N1”(波特率 9600,8 数据位,无校验,1 停止位),GraniStudio 需严格匹配该参数才能正确解析数据。

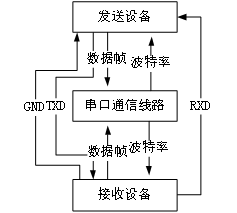

示意图:

1.2 通信模式与拓扑结构

串口通信主要采用 “主从式” 或 “点对点” 两种模式,拓扑结构根据物理层标准分为:

RS-232:点对点通信,支持全双工(发送与接收可同时进行),传输距离短(<15 米),适用于上位机与单台设备连接(如笔记本调试 PLC);

RS-485:总线式拓扑,支持半双工(发送与接收分时进行),最多可连接 32 台设备(通过中继器可扩展至 256 台),传输距离可达 1200 米(9600 波特率),是工业总线的主流选择(如 MODBUS RTU 多设备组网);

RS-422:差分传输,支持全双工,抗干扰能力强于 RS-485,但布线成本高,适用于对可靠性要求极高的场景(如医疗设备)。

在工业场景中,RS-485 总线最为常见,GraniStudio 通过 串口工具实现对总线设备的集中管理,主设备(GraniStudio)通过发送包含从设备地址的帧数据,实现对特定设备的精准控制。

二、串口协议的帧结构与数据编码

串口通信的帧结构(Frame Structure)由物理层标准定义,数据以 “起始位 - 数据位 - 校验位 - 停止位” 的格式逐位传输,不同校验方式的帧结构存在细节差异。

2.1 基本帧结构(以 8N1 为例)

“8N1”(8 数据位、无校验、1 停止位)是工业串口通信的最常用格式,完整帧结构如下:

| 字段 | 长度(位) | 功能描述 | 电平状态(TTL 电平) |

|---|---|---|---|

| 起始位 | 1 | 标识一帧数据开始 | 低电平(0) |

| 数据位 | 8 | 有效数据(低位在前,高位在后) | 高电平(1)/ 低电平(0)表示二进制位 |

| 校验位 | 0 | 无校验(N) | 无此字段 |

| 停止位 | 1 | 标识一帧数据结束 | 高电平(1) |

例如,发送字符 “0x31”(ASCII 码 “1”)的帧结构为:起始位(0)→ 数据位(00110001,低位在前)→ 停止位(1)共 10 位,在 9600 波特率下,传输一帧数据耗时约 1.04ms(10 位 / 9600 位 / 秒)。

2.2 带校验的帧结构(以 8E1 为例)

“8E1”(8 数据位、偶校验、1 停止位)的帧结构增加了校验位,用于检测传输错误:

| 字段 | 长度(位) | 功能描述 | 偶校验规则 |

|---|---|---|---|

| 起始位 | 1 | 同 8N1 | - |

| 数据位 | 8 | 同 8N1 | - |

| 校验位 | 1 | 确保数据位中 “1” 的个数为偶数 | 数据位 “1” 的个数为偶数时,校验位为 0;否则为 1 |

| 停止位 | 1 | 同 8N1 | - |

例如,数据位为 “00110001”(含 3 个 “1”,奇数),偶校验位为 “1”(3+1=4,偶数),完整帧包含 11 位,传输耗时约 1.14ms。

2.3 工业常用数据编码格式

串口传输的数据需通过编码转换为二进制流,工业场景中主要采用:

ASCII 编码:每个字符用 7 位表示(如 “1”→0x31,“A”→0x41),可读性强,适合人机交互(如仪表显示)。例如,温度传感器返回 “T=25.3℃\r\n”,GraniStudio 可直接解析为字符串;

十六进制编码:二进制数据的十六进制表示(如 0x12 0x34),传输效率高,适合二进制数据(如 PLC 寄存器值)。例如,D100 寄存器的 16 位值 0x41C8(对应浮点数 25.5)通过串口传输为 “12 34”;

自定义二进制编码:厂商自定义的帧格式(如包含帧头、地址、数据、校验),例如某流量计的帧格式为:

帧头(0xAA) + 地址(1字节) + 数据长度(1字节) + 流量值(4字节) + 校验和(1字节) + 帧尾(0x55)

三、GraniStudio 对串口协议的技术整合

GraniStudio 针对串口通信的 “参数匹配复杂、帧解析繁琐、多设备管理难” 等痛点,构建了 “参数自适应 - 帧智能解析 - 设备集中管理” 的整合架构,大幅降低工业用户的使用门槛。

3.1 串口参数自适应配置

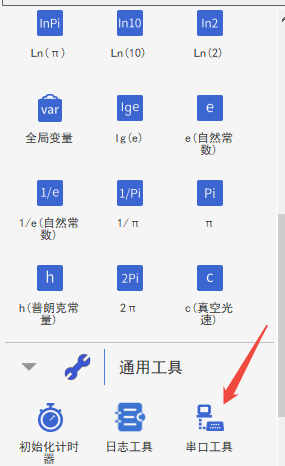

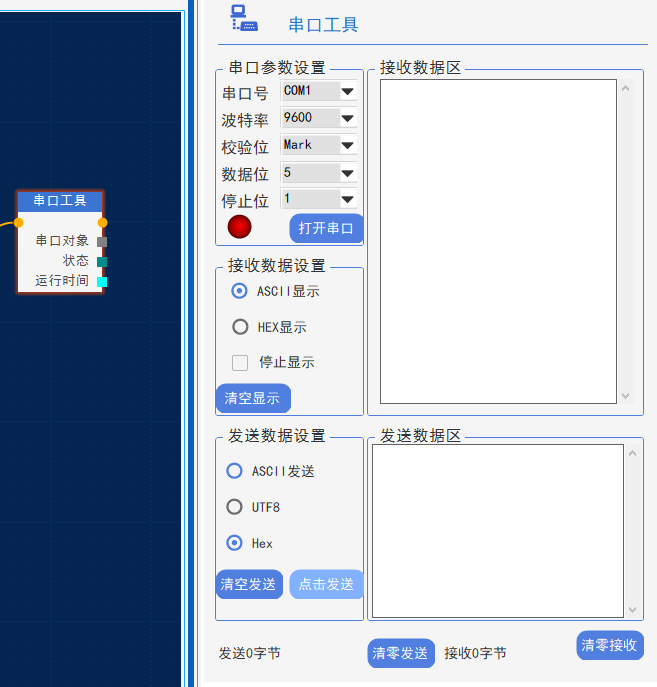

GraniStudio 的 “串口工具” 算子通过智能算法简化参数配置:

参数开放:对未知参数的设备,算子选择不同波特率(9600→19200→38400→115200)的探测帧(如 “读取数据” 指令),根据是否收到有效响应来确认波特率;

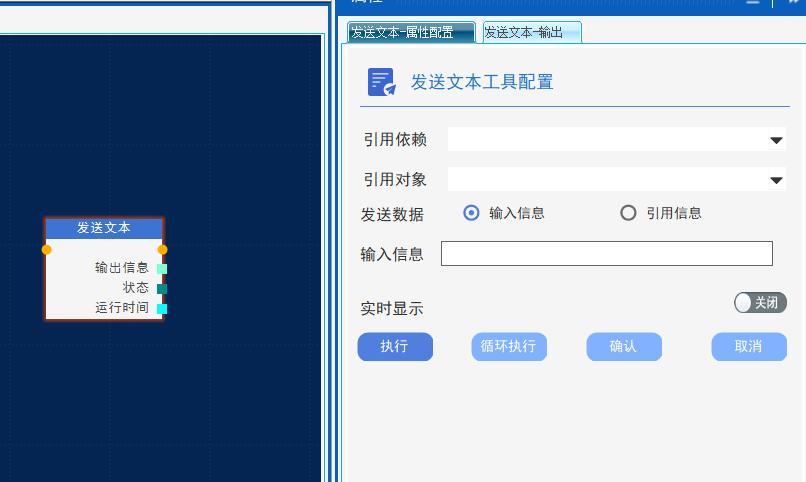

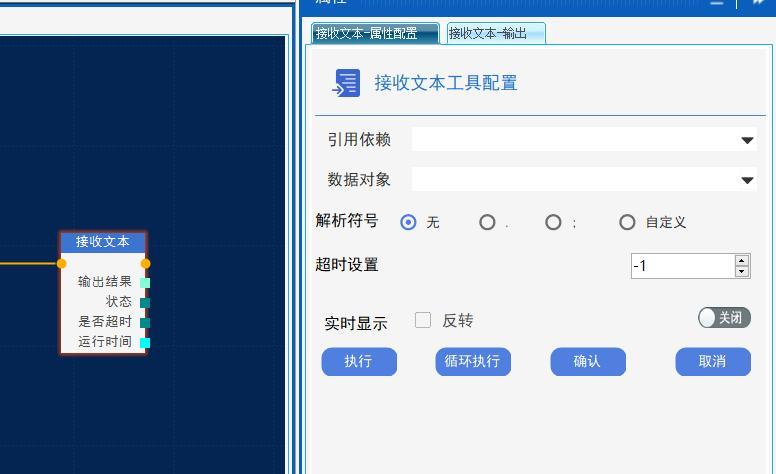

GraniStudio 提供 “发送文本” 和 “ 接收文本” 两个核心算子,实现串口通道的数据交互:

发送文本:支持发送字符串、字节数组等多种数据格式。用户可直接输入要发送的数据内容,或关联变量动态获取数据。算子还支持设置发送超时时间,当数据发送超时未成功时,会返回错误信息并触发告警。例如,在远程控制场景中,端口通过发送字符串 “START” 指令,控制服务器端的设备启动。

接收文本:能够实时监听服务器发送的数据,并将接收的数据转换为字符串或字节数组格式供用户使用。同时,算子支持设置接收缓冲区大小和接收超时时间,确保数据接收的完整性和及时性。在数据采集场景中,端口COM1可实时接收端口COM2传来的传感器数据。

3.2 多设备管理与冲突避免

在 RS-485 总线多设备场景中,GraniStudio 通过主任务设计器中的 “发送文本”“接收文本”算子 实现有序通信:

轮询策略:主设备(GraniStudio)按主任务设计器搭建流程顺序(如从设备 1→2→…→N)依次发送请求,每次只与一台设备通信,避免总线冲突;

超时管理:为每个从设备配置响应超时时间(如 100ms),超时未响应则标记 执行失败,接收文本返回False执行结果。

例如,某 RS-485 总线上有 10 台设备,GraniStudio 采用 “100ms 轮询间隔 + 50ms 超时” 策略,总轮询周期<1 秒,满足实时监控需求。

3.3 异常处理与诊断机制

串口通信易受电磁干扰导致数据错误,GraniStudio 设计了多层次的异常处理机制:

数据校验:自动执行奇偶校验、CRC 校验、校验和等,校验失败的帧标记为 “无效” 并记录,不参与数据处理;

异常帧分析:统计 “校验失败次数、超时次数、帧格式错误次数”,生成趋势图,帮助定位故障源(如偶发校验失败可能是接线松动,持续失败可能是参数不匹配);某化工厂的实践显示,采用该机制后,串口通信的有效数据率从 85% 提升至 99.5%,大幅减少因通信错误导致的误判。

四、串口协议的工业应用场景与价值

串口协议的低成本和高适配性使其在工业场景中不可或缺,GraniStudio 的整合方案进一步放大了其应用价值,典型场景包括:

4.1 老旧设备的数字化改造

许多工厂的老旧设备(如 2000 年代的仪表、PLC)仅支持串口通信,缺乏以太网接口,通过 GraniStudio 可实现:

数据采集:连接老旧仪表的 RS-232/485 接口,采集温度、压力等参数;

协议转换:将串口数据转换为以太网数据(如 MODBUS TCP),上传至 MES 系统;

远程控制:通过串口向老旧 PLC 发送控制指令(如启停设备),实现数字化升级。

某纺织厂通过该方案,将 10 台无以太网接口的染缸控制器接入 MES 系统,改造成本仅为更换新设备的 1/5,数据采集延迟<500ms。

4.2 传感器网络的低成本组网

在分布式传感器场景(如仓库温湿度监控)中,采用方案:

传感器(温湿度、烟雾、门禁)通过 RS-485 总线连接,每台传感器地址唯一(1-16);

GraniStudio 作为主设备,每 2 秒轮询一次所有传感器,采集数据;

当温湿度超标时,通过串口控制报警灯(地址 17)亮灯,并上传告警至云端。

该方案的硬件成本约 500 元 / 节点(含传感器和总线模块),较以太网方案降低 60%,适合预算有限的中小型企业。

4.3 PLC 与上位机的调试通信

串口是 PLC 调试的 “标准接口”,GraniStudio 通过串口实现:

程序下载:向 PLC 发送程序文件(如三菱 FX5U 的梯形图程序),通过 XMODEM 协议实现文件传输;

在线监控:读取 PLC 的内部寄存器值(如 D100、M0.0),实时监控程序运行状态;

故障诊断:接收 PLC 发送的故障码(如 0x01 表示传感器故障),解析为中文描述并提供排查建议。

例如,调试西门子 S7-200 PLC 时,GraniStudio 通过 RS-232 串口连接,读取 SM0.1(首次扫描标志位)状态,验证程序初始化逻辑是否正确。

五、与其他工业协议的对比及选择策略

| 维度 | 串口协议 | 以太网协议(如 OPC UA) | 无线协议(如 LoRa) |

|---|---|---|---|

| 传输距离 | 短(<1200 米) | 长(依赖网络拓扑) | 长(几公里) |

| 传输速率 | 低(最高 115200bps) | 高(100Mbps+) | 中低(几 kbps - 几十 kbps) |

| 抗干扰性 | 中(RS-485 差分传输) | 高(带屏蔽双绞线) | 低(易受遮挡和电磁干扰) |

| 成本 | 低(RS-485 模块<50 元) | 高(以太网模块>200 元) | 中(LoRa 模块≈100 元) |

| 布线难度 | 低(两线制) | 中(四线制) | 无(无线) |

| 适用场景 | 短距离、低成本、低速率 | 长距离、高速率、多设备 | 不便布线、低速率 |

串口协议的核心价值在于 “低成本、易部署”,尤其在老旧设备改造和小规模传感器组网中,其优势远超其他协议。GraniStudio 的整合方案使其在保留低成本优势的同时,解决了 “参数匹配难、帧解析繁” 的问题,成为工业用户实现底层设备联网的首选方案。

六、总结与未来展望

串口协议作为工业通信的 “老兵”,在以太网和无线技术普及的今天仍不可或缺,其生命力源于 “简单可靠、成本低廉” 的设计理念。GraniStudio 通过对串口协议的深度整合,将其从 “技术门槛高” 的底层通信方式,转变为 “开箱即用” 的标准化组件,为工业用户提供了便捷的串口通信解决方案。

对于工业用户而言,GraniStudio 中的串口协议方案不仅是一种通信工具,更是连接老旧设备与工业 4.0 的 “桥梁”,在工业数字化转型中发挥着不可替代的作用。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选