GraniStudio :CAN协议的深度剖析 点击:73 | 回复:0

在工业自动化的底层通信网络中,控制器局域网(Controller Area Network, CAN)凭借其高可靠性、实时性和抗干扰能力,成为连接工业设备、车载电子系统和智能传感器的核心通信协议。从早期的汽车电子到如今的工业物联网(IIoT),CAN 协议始终保持着旺盛的生命力。GraniStudio 软件通过对 CAN 协议的深度整合,将复杂的总线仲裁、错误检测和消息处理等底层逻辑封装为可视化组件,为工业用户提供了便捷高效的 CAN 通信解决方案。本文将从协议原理、技术特性、GraniStudio 整合实现及工业应用四个维度,全面解析 CAN 协议的技术内核。

一、CAN 协议的核心原理与通信机制

CAN 协议由德国博世公司于 1986 年开发,最初为汽车电子控制系统设计,后广泛应用于工业自动化、医疗设备等领域。其核心设计理念是 “多主通信、非破坏性仲裁、错误检测与恢复”,适合高可靠性要求的分布式控制系统。

1.1多主通信与总线仲裁机制

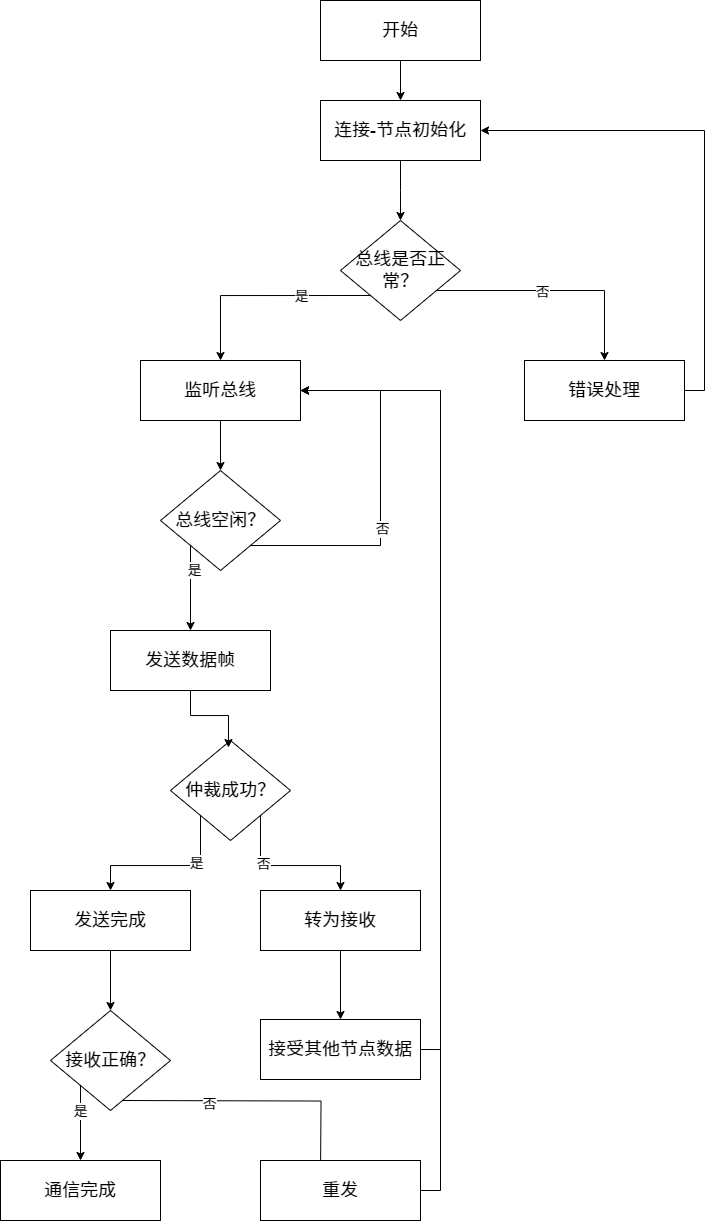

CAN 总线数据帧传输流程图

例如在工业自动化生产线上,传感器节点采集数据后组成数据帧发送,若多个节点同时竞争总线,标识符优先级高的节点仲裁成功后继续发送,接收节点如 PLC 接收数据后,若校验正确则发送 ACK 确认,确保数据可靠传输。

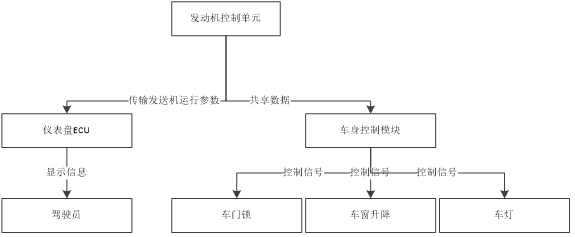

CAN 总线在汽车领域系统架构流程图

在汽车领域,CAN(Controller Area Network,控制器局域网)总线是一种用于实现车内各电子控制单元(ECU)之间通信的重要技术,以下是CAN 总线在汽车领域系统架构流程图:

各部分具体介绍

发动机控制单元(ECU):

功能:负责监测和控制发动机的运行状态,采集如发动机转速、温度、燃油喷射量等关键参数,并进行实时分析和处理,以确保发动机在最佳工况下运行。

CAN 总线通信:通过 CAN 总线将发动机运行参数发送给仪表盘 ECU,以便仪表盘能够实时显示发动机相关信息,如转速表、水温表等;同时,将一些必要的运行数据共享给车身控制模块,供其进行综合控制决策。

仪表盘 ECU:

功能:接收来自发动机控制单元等其他 ECU 的数据,并将其转化为驾驶员能够直观读取的信息,显示在仪表盘上,如车速、发动机转速、燃油量、故障指示灯等。

CAN 总线通信:通过 CAN 总线获取发动机控制单元发送的发动机运行参数,并进行相应的显示处理,及时向驾驶员反馈车辆的运行状态。

车身控制模块(BCM):

功能:作为车身电子系统的核心控制单元,负责管理和协调车身相关的各种功能,如车门锁控制、车窗升降控制、车灯控制等。它根据接收到的各种信号和指令,对相应的执行器进行控制,实现车身功能的自动化和智能化。

CAN 总线通信:通过 CAN 总线接收来自发动机控制单元的共享数据,以及其他相关 ECU 的信号。根据这些信息,车身控制模块向车门锁、车窗升降器、车灯等执行器发送控制信号,实现相应的车身控制功能。

车门锁:

功能:在接收到车身控制模块发送的控制信号后,执行车门的锁定和解锁操作,保障车内人员和财产的安全。

CAN 总线通信:通过 CAN 总线接收来自车身控制模块的控制指令,实现车门锁状态的改变。

车窗升降:

功能:根据车身控制模块发送的控制信号,驱动车窗电机,实现车窗的上升和下降操作,满足车内人员的通风和采光需求。

CAN 总线通信:通过 CAN 总线接收车身控制模块的控制指令,控制车窗电机的运转,完成车窗升降动作。

车灯:

功能:根据车身控制模块发送的控制信号,控制车灯的开启和关闭,以及灯光的亮度、颜色等,确保车辆在不同环境下的行驶安全和照明需求。

CAN 总线通信:通过 CAN 总线接收车身控制模块的指令,实现车灯的各种控制功能,如大灯的远光、近光切换,转向灯的闪烁等。

CAN 采用 “多主串行通信” 模式,总线上的每个节点都可以主动发送数据,无需中央控制器协调。当多个节点同时发送数据时,通过 “非破坏性位仲裁” 机制解决冲突:

显性位(Dominant Bit):逻辑 0,具有较高优先级;

隐性位(Recessive Bit):逻辑 1,优先级较低;

仲裁过程:各节点在发送数据时同时监听总线,当发现自己发送的隐性位与总线上的显性位冲突时,自动退出发送,转为接收状态。

例如,节点 A 发送 ID 为 0x123 的消息,节点 B 发送 ID 为 0x456 的消息。由于 0x123 的二进制表示(0001 0010 0011)前几位为 0,而 0x456 的前几位为 1,在仲裁过程中,节点 B 会检测到冲突并退出发送,节点 A 获得总线控制权。这种机制确保了高优先级消息(ID 值小的消息)优先传输,实现了实时性要求。

1.2 帧结构与数据传输

CAN 协议定义了四种帧类型,其中数据帧是最常用的类型,其结构如下:

| 字段 | 长度(位) | 功能描述 |

|---|---|---|

| 帧起始(SOF) | 1 | 标识帧的开始,固定为显性位(0) |

| 仲裁场 | 11/29 | 包含标识符(ID)和远程发送请求位(RTR) |

| 控制场 | 6 | 包含数据长度码(DLC)和保留位 |

| 数据场 | 0-64 | 实际传输的数据,长度由 DLC 指定 |

| CRC 场 | 15+1 | 循环冗余校验码,用于错误检测 |

| ACK 场 | 2 | 确认场,发送节点发送两个隐性位,接收节点正确接收后发送显性位 |

| 帧结束(EOF) | 7 | 标识帧的结束,固定为隐性位(1) |

在 GraniStudio 中,用户可通过 “CAN总线写入算子” 在写入数据时设置帧 ID、数据长度和数据内容,软件自动完成帧打包和解析。

1.3 错误检测与恢复机制

CAN 协议具备强大的错误检测能力,通过五种错误检测机制确保数据可靠性:

位监测:发送节点在发送每一位后立即监听总线,检测发送位与监听到的位是否一致;

帧校验:接收节点检查帧格式是否符合规范(如 SOF、EOF 的位置和值);

CRC 校验:接收节点计算接收到的数据的 CRC 值,并与发送的 CRC 值比较;

ACK 校验:发送节点在 ACK 场发送隐性位,若未收到接收节点的显性 ACK,则认为传输失败;

位填充:发送节点在连续 5 个相同位后自动插入一个相反位,接收节点删除填充位,检测是否存在非法位序列。

当检测到错误时,节点会发送错误标志并进入错误状态。在GraniStudio流程应用中,可通过“CAN总线读取/CAN总线写入”算子对返回值进行判断,确保数据可靠性,能够自动触发报警机制。

二、CAN 协议的技术特性与工业适配

CAN 协议的技术特性使其特别适合工业环境,尤其是在强电磁干扰、实时性要求高的场景中表现突出。

2.1 高可靠性与抗干扰能力

CAN 采用差分信号传输(CAN_H 和 CAN_L),具有极强的抗电磁干扰能力:

差分传输:信号通过两根线的电压差传输,噪声同时影响两根线,差分接收可消除噪声;

故障安全:当 CAN 总线短路或断路时,节点能自动检测并进入错误状态,避免影响其他节点;

错误恢复:节点在发送错误后,会根据错误计数进入 “错误激活”“错误认可” 或 “总线关闭” 状态,并自动尝试恢复通信。

某钢铁厂的实践显示,在强电磁干扰环境下,CAN 总线的数据传输误码率低于 10^-9,远低于 RS-485 的 10^-6。

2.2 实时性保障

CAN 的非破坏性仲裁机制确保了高优先级消息的实时传输:

固定优先级:消息 ID 越小,优先级越高,可根据实时性要求分配 ID;

确定性延迟:在最坏情况下,高优先级消息的传输延迟是可计算的,适合对时间敏感的控制应用;

短帧传输:CAN 数据帧最长 8 字节,传输时间短(在 1Mbps 波特率下,一帧传输时间<1ms),减少了冲突概率。

在工业机器人控制中,通过分配低 ID 给关键控制指令,确保控制信号在 1ms 内传输,满足机器人运动控制的实时性要求。

2.3 灵活的拓扑结构与扩展性

CAN 总线支持多种拓扑结构:

线型拓扑:最简单的结构,节点分布在总线两端之间,适合大多数工业场景;

星型拓扑:通过 CAN 中继器实现,适合节点分布分散的场景;

树型拓扑:线型拓扑的扩展,适合复杂的工业网络。

GraniStudio 支持多种 CAN 接口设备(如 PCI 卡、USB 转 CAN 模块),可根据实际需求构建不同拓扑结构的 CAN 网络。例如,某汽车生产线通过树型拓扑连接 100 + 个 CAN 节点,覆盖涂装、焊接、总装等多个工艺段。

三、GraniStudio 对 CAN 协议的工具统一

针对工业 CAN 应用的复杂性,GraniStudio 构建了 “CAN总线初始化 - CAN总线读取 - CAN总线写入-关闭CAN” 的工具链,大幅降低开发门槛。

3.1 CAN 设备配置与初始化

GraniStudio 提供可视化的 CAN 设备配置界面:

“品牌”品牌列表显示常用Can卡品牌,支持Can卡品牌包括周立功、Kvaser、广成科技等常用品牌Can卡使用。

“类型”品牌列表选择后类型列表自动刷新显示此品牌支持的Can卡类型,包括 PCI 卡、USB 转 CAN 模块 。

“设备索引”设置设备索引号。

“通道号”配置使用的通道号,默认值为0,范围为0-15。

“波特率”提供选择10、50、100、125、500、1000,单位为Kbit/s,默认值为10。

“滤波”支持单滤波设置,打开自动显示滤波设置区域。

“验收码” 设置滤波验收码,验收码是一个与 CAN 帧 ID 长度相同的二进制值(标准帧 ID 为 11 位,扩展帧 ID 为 29 位),用于指定需要匹配的 ID 模式,输出时需输入16进制字节。

“屏蔽码”验收码和屏蔽码一起使用,屏蔽码决定了哪些位需要严格匹配,哪些位可以忽略,输出时需输入16进制字节。

“协议类型”支持Can、CanFD、CanOpen三种协议选择,选择CanPD协议时。

显示数据率设置区域。

“数据率”支持设置10、50、100、125、500、1000、2000、3000、5000,单位为Kbit/s,默认值为10。

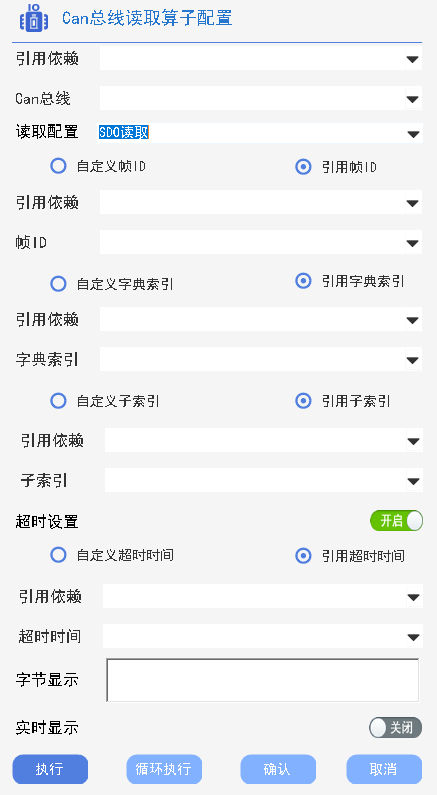

3.2 CAN 消息读取

Can总线读取通过引用Can总线初始化算子输出的对象Can对象实现Can信息接收,支持PDO读取以及SDO读取,支持设置读取时间,当在设定时间内读取到Can卡返回信息算子执行结束,可根据引用Can对象自动解析使用的协议,当解析为使用CanOpen协议时支持读取信息的时候也支持SDO读取以及PDO读取,支持显示交互信息。

“引用依赖,Can对象”引用Can总线初始化输出对象

“读取配置”默认值为常规读取,包含SDO读取、PDO读取和心跳读取,当引用Can总线初始化Can对象使用的协议为不为CanOpen时,使用SDO读取、PDO读取和心跳读取功能无效。

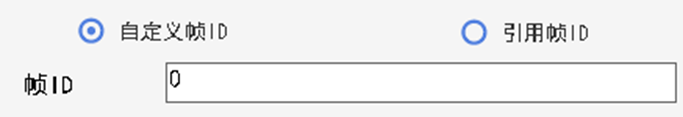

SDO读取

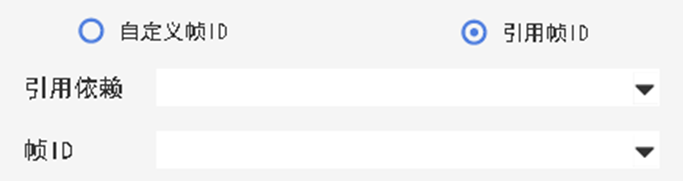

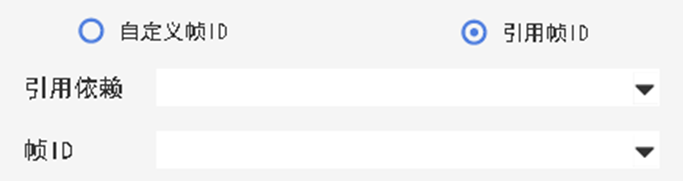

“自定义帧ID”选择此模式界面发生变化,显示手动输入帧ID界面,以帧ID文本框数据作为帧ID使用,数据格式为16进制字符串“自定义帧ID”选择此模式界面发生变化,显示手动输入帧ID界面,以帧ID文本框数据作为帧ID使用,数据格式为16进制字符串。

“引用帧ID”选择此模式界面发生变化,通过“引用依赖,帧ID”数据作为帧ID使用。

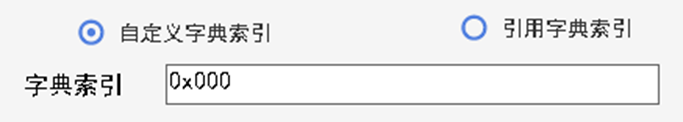

“自定义字典索引”选择此模式界面发生变化,显示手动输入字典索引界面,以字典索引文本框数据作为字典索引使用,数据格式为16进制字符串。

“引用字典索引”选择此模式界面发生变化,通过“引用依赖,字典索引”数据作为字典索引使用。

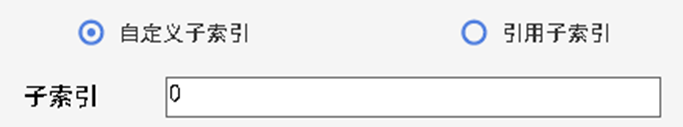

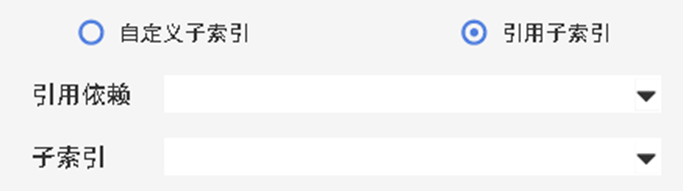

“自定义子索引”选择此模式界面发生变化,显示手动输入子索引界面,以子索引文本框数据作为子索引使用,数据格式为16进制字符串。

“引用子索引”选择此模式界面发生变化,通过“引用依赖,子索引”数据作为子索引使用。

PDO读取

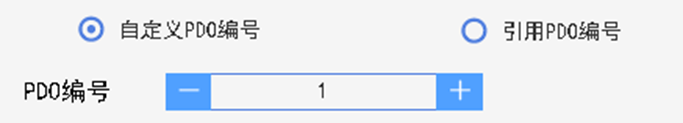

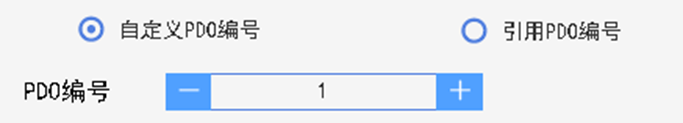

“自定义PDO编号”选择此模式界面发生变化,显示手动设置PDO编号界面,数据范围为1-4,默认值为1

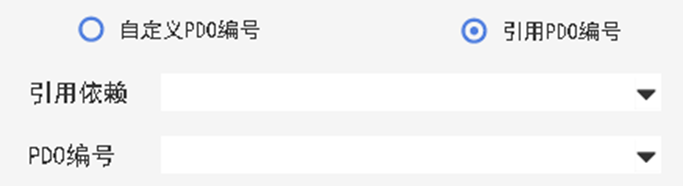

“引用PDO编号”选择此模式界面发生变化,通过“引用依赖,PDO编号”数据作为PDO编号使用

心跳读取:选择此模式界面发生变化

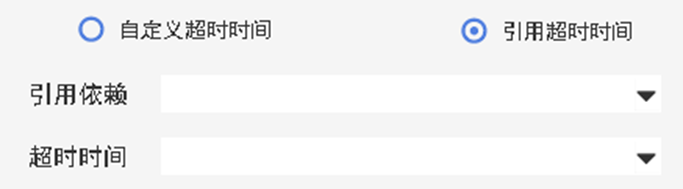

“超时设置”设置默认打开,打开后可实现在规定事件内判断是否有信息反馈的功能。

“自定义超时时间”选择此模式界面发生变化,显示手动设置超时时间界面,默认值为10000,范围为毫秒

“引用超时时间”选择此模式界面发生变化,通过“引用依赖,超时时间”数据作为超时时间使用

“字节显示”当使用SDO、PDO和心跳读取模式时使用界面功能时显示发送帧ID数据和产生交互的信息,包括引用依赖的选择、单选按钮的使用等。

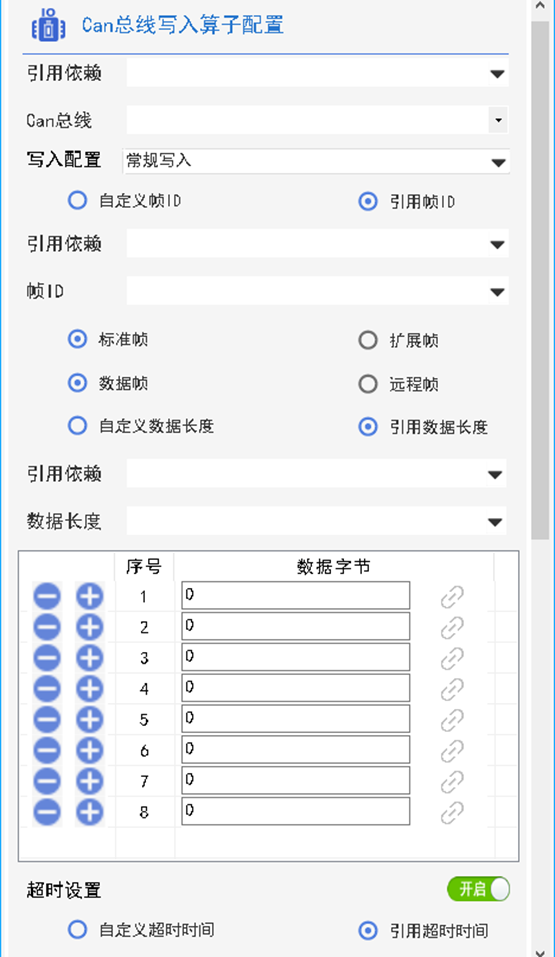

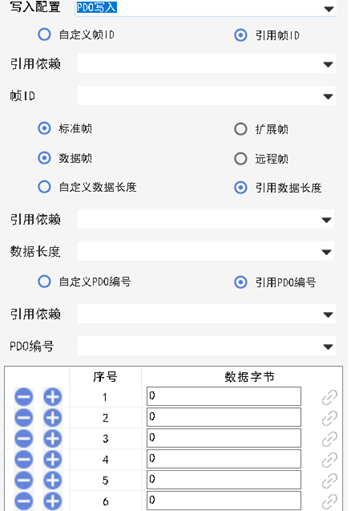

3.3 CAN 消息写入与控制

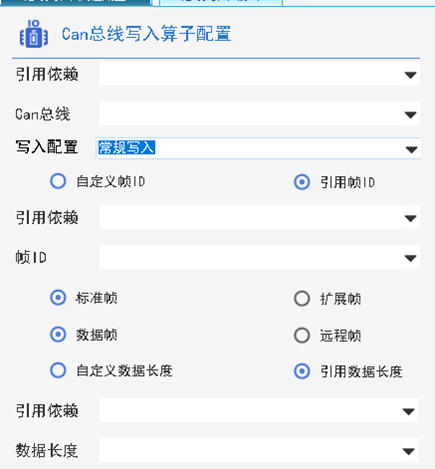

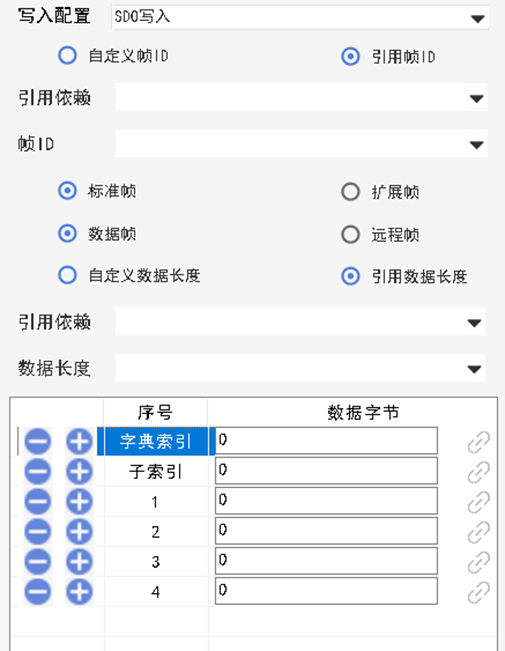

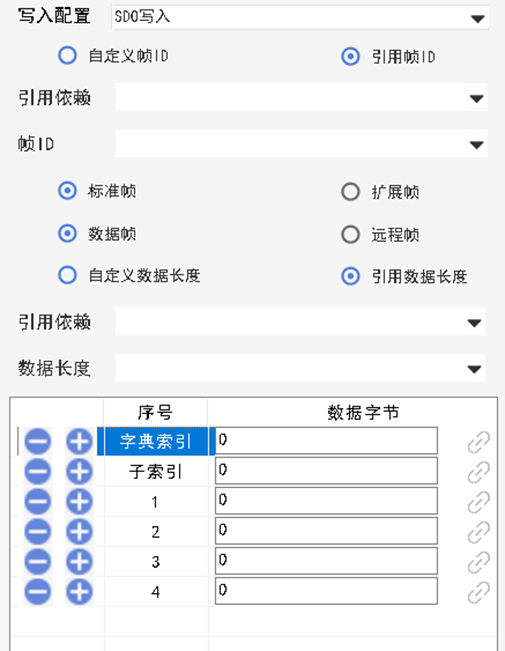

GraniStudio 的Can总线写入算子通过引用Can总线写入算子输出的对象Can对象实现Can信息写入并能够自动解析使用协议,支持选择三种方式进行写入,分别为常规发送、SDO写入以及PDO写入,支持Can通道、帧ID、数据长度、字典索引、字索引、PDO编号、超时时间选择自定义与引用依赖,根据解析的协议类型配置界面提供不同配置参数。

交互信息支持显示:当使用SDO、PDO写入时可在配置界面显示交互信息,使用SDO写入时显示格式为“帧ID: 发送数据: 等待接收”,使用PDO写入时显示格式为“帧ID: 发送数据: 等待接收”,使用心跳写入显示格式为“帧ID: 等待接收:”。

“引用依赖,Can总线对象”引用Can总线初始化输出对象

“写入配置”默认值为常规读取,包含SDO写入和PDO,当引用Can总线初始化Can对象使用的协议为不为CanOpen时,使用SDO写入、PDO写入功能无效。

“常规写入”使用时界面自动变化

“SD0写入”使用时界面自动变化,在配置表中,此时无法添加和删除行

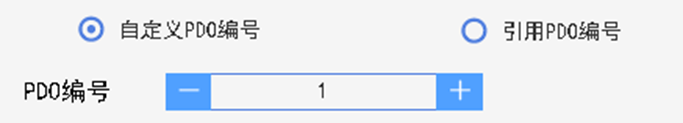

“PD0写入”使用时界面自动变化,显示PDO编号

“自定义PDO编号”选择此模式界面发生变化,显示手动设置PDO编号界面,数据范围为1-4,默认值为1

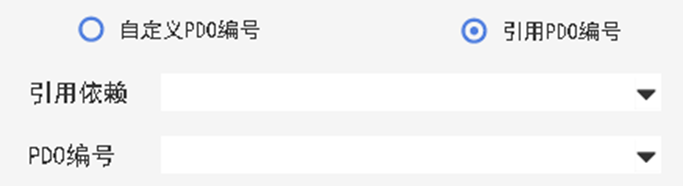

“引用PDO编号”选择此模式界面发生变化,通过“引用依赖,PDO编号”数据作为PDO编号使用

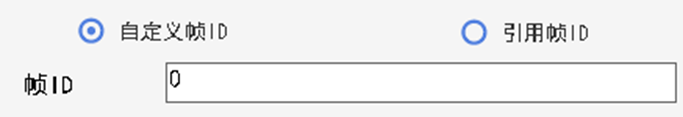

“帧ID”:

“自定义帧ID”选择此模式界面发生变化,显示手动输入帧ID界面,以帧ID文本框数据作为帧ID使用,数据格式为16进制字符串

“引用帧ID”选择此模式界面发生变化,通过“引用依赖,帧ID”数据作为帧ID使用

“帧类型”:分别标准帧和扩展帧

“帧格式”:分别数据帧和远程帧

“数据长度”:配置长度数据长度,对应表格显示行数

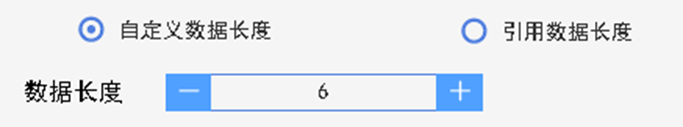

“自定义数据长度”选择此模式界面发生变化,显示手动设置长度界面,默认值为8,范围为1-64

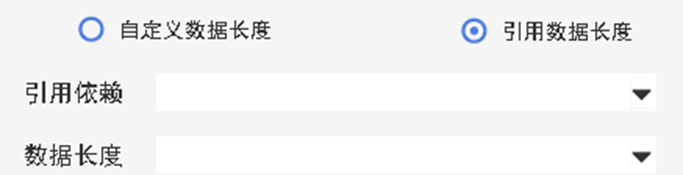

“引用数据长度”选择此模式界面发生变化,通过“引用依赖,数据长度”数据作为数据长度使用

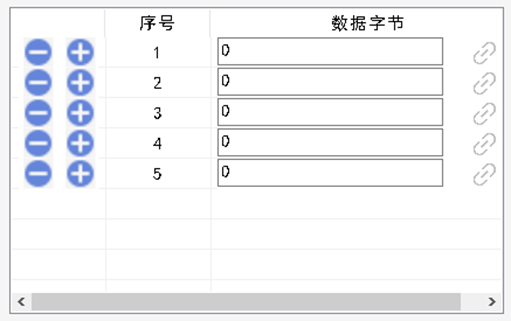

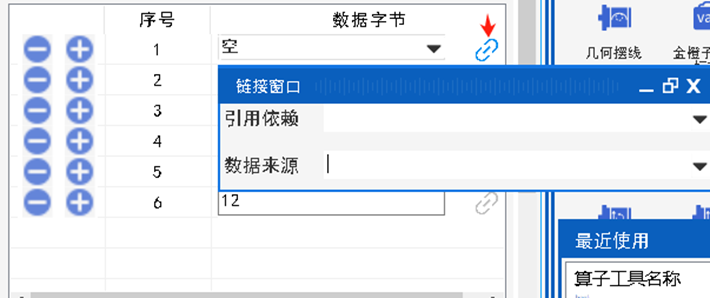

“表格”用于配置发送数据

”通过此按钮可删除表格行

”赋值表格行并添加到表中

“数据字节”用于配置输入字节,默认为手动输入,当点击图表时切换为可引用数据。

“超时设置”设置默认打开,打开后可实现在规定事件内判断是否有信息反馈的功能。

“自定义超时时间”选择此模式界面发生变化,显示手动设置超时时间界面,默认值为10000,范围为毫秒

“引用超时时间”选择此模式界面发生变化,通过“引用依赖,超时时间”数据作为超时时间使用

“字节显示”显示发送帧ID数据和产生交互的信息,使用时引用依赖的选择、单选按钮的使用等都可刷新显示。

应用场景:在工业机器人控制中,GraniStudio 通过 CAN 写入功能向伺服驱动器发送位置控制命令。系统根据运动规划算法计算目标位置,动态生成 CAN 消息并以 10ms 周期发送,实现机器人关节的精确控制。同时,系统可实时接收驱动器反馈的实际位置,形成闭环控制。

3.4 高级协议支持:CANOpen 与 CAN FD

GraniStudio 在原生 CAN 支持基础上,进一步扩展了对CANOpen和CAN FD的支持:

3.4.1 CANOpen 协议支持

CANOpen 是基于 CAN 总线的高层协议,由 CiA(CAN in Automation)协会于 1992 年推出,旨在为工业自动化设备提供标准化的通信协议。其核心优势在于:

(1)标准化设备模型

(2)定义了 30 + 种标准设备类型(如驱动器、I/O 模块、编码器)

(3)通过设备类型编号(Device Type)和配置文件(Profile)实现设备互操作性

(4)对象字典(Object Dictionary):所有通信参数和设备参数都存储在对象字典中

对象字典采用分层结构(索引 + 子索引),便于管理和访问

GraniStudio 对 CANOpen 的支持包括:

SDO(服务数据对象):用于参数配置和非周期数据传输

PDO(过程数据对象):用于实时数据交换(如传感器读数、控制命令)

PDO 映射与数据交换:通过拖放操作配置过程数据对象映射关系

3.4.2 CAN FD 协议支持

CAN FD(Flexible Data Rate)是 CAN 协议的扩展版本,由博世公司于 2012 年推出,旨在提高数据传输速率和有效载荷:

CAN FD(Flexible Data Rate)提升了数据传输速率和有效载荷:

硬件适配层:支持兼容 CAN FD 的硬件接口

双速率配置:独立配置仲裁段和数据段的波特率

扩展帧处理:支持 CAN FD 的扩展数据长度码(DLC 最大 64 字节)

四、CAN 协议的工业应用场景与价值

在工业自动化领域,CAN 协议凭借其特性优势,在多个关键场景中发挥着核心作用:

4.1 工业设备联网与监控

在工厂自动化系统中,CAN 总线广泛用于连接各类设备:

传感器网络:温度、压力、流量等传感器通过 CAN 接口将数据上传至 PLC 或监控系统;

执行器控制:电机驱动器、阀门控制器等通过 CAN 接收控制指令,实现精确控制;

分布式 I/O:远程 I/O 模块通过 CAN 与主控制器通信,扩展 I/O 点数。

某食品加工厂的包装生产线中,通过 CAN 总线连接 20 台包装机、10 个传感器节点和 5 个监控终端,实现生产数据的实时采集和设备的集中控制,生产线效率提升 15%。

4.2 车载电子系统通信

在汽车电子领域,CAN 是事实上的标准协议:

动力系统:发动机控制单元(ECU)、变速箱控制单元(TCU)通过 CAN 交换数据;

车身电子:车门、车窗、灯光等控制系统通过 CAN 实现协同工作;

诊断系统:车载诊断系统(OBD)通过 CAN 接口读取车辆故障码。

现代汽车通常包含多个 CAN 网络(如动力 CAN、舒适 CAN),节点数量可达数十个。GraniStudio 支持多 CAN 通道同时工作,可用于汽车电子开发和测试。

4.3 医疗设备通信

在医疗设备领域,CAN 协议因其可靠性和实时性被广泛应用:

手术设备:麻醉机、呼吸机等通过 CAN 实现精确控制和数据交换;

监测设备:心电监护仪、血压计等通过 CAN 将数据传输至中央监护系统;

实验室设备:分析仪、培养箱等通过 CAN 实现自动化操作。

某医疗器械厂商开发的多参数监护仪,通过 CAN 总线连接各种传感器模块,实现生命体征数据的实时采集和分析,响应时间<100ms,确保患者安全。

4.4 基于 CAN 读取 / 写入的实时监控与控制

在工业自动化系统中,CAN 读取 / 写入功能常结合使用,实现复杂的监控与控制逻辑:

1.设备状态监控

通过 CAN 读取采集设备运行参数(温度、压力、振动等)

基于预设阈值触发报警,实现 predictive maintenance

2.远程参数配置

通过 CAN 写入修改设备参数(如 PID 控制参数、采样频率)

支持批量配置和参数同步,提高系统调试效率

3.分布式协同控制

多个控制器通过 CAN 总线交换数据,实现协同工作

例如,在多轴同步系统中,主控制器通过 CAN 写入发送同步命令,从控制器通过 CAN 读取接收命令并执行

应用案例:

某食品包装生产线采用 GraniStudio 的 CAN 读取 / 写入功能实现全线协同控制。系统通过 CAN 读取采集各包装机的运行状态(速度、产量、故障信息),并通过 CAN 写入向各设备发送同步控制命令。当某台设备出现故障时,系统自动调整其他设备参数,维持生产线整体效率。

在实际工业应用中,常采用 “CAN + 以太网” 的混合架构:CAN 负责设备层的实时通信,以太网负责将数据上传至管理层。GraniStudio 支持这种混合架构,通过 “协议转换” 组件将 CAN 数据转换为以太网协议(如 Modbus TCP、MQTT),实现跨层通信。

五、总结与技术展望

CAN 协议在工业领域的核心价值在于 “高可靠性、实时性和抗干扰能力”,而 GraniStudio 的深度整合使其从 “底层通信协议” 升级为 “工业通信解决方案”。通过可视化配置、智能解析和灵活的消息处理,软件解决了 CAN 应用的 “开发难度大、调试复杂、系统集成难” 等痛点。

对于工业用户而言,GraniStudio 中的 CAN 方案不仅是一种通信工具,更是构建 “可靠、实时、智能” 工业控制系统的基础,在智能制造、新能源汽车、医疗设备等领域将持续发挥重要作用。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选