LabVIEW受电弓测试 点击:192 | 回复:0

LabVIEW结合高性能传感器及通信模块搭建受电弓测试平台,实现静态特性(静态接触压力与高度关系)和升降弓时间的自动化测试。

应用场景

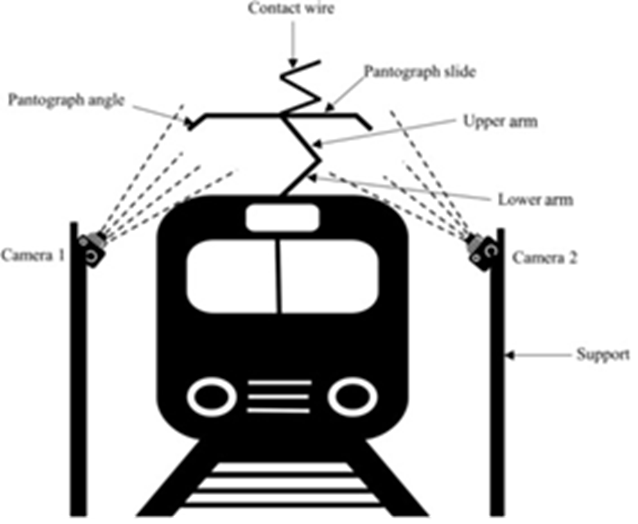

适用于电力机车受电弓制造企业(出厂前性能校验)及轨道交通检修单位(检修后状态验证),核心测试目标包括:

静态特性:测量受电弓在 0.4~1.8 米工作高度范围内,升弓 / 降弓时静态接触压力与高度的关系,计算同高压力差;

升降弓时间:记录从启动到最大高度(升弓)及从最大高度到初始高度(降弓)的时间,确保符合安全规范。

硬件选型

选型依据

超声波传感器:需精准测量弓头高度(10~5200mm),所选传感器线性误差<0.5%,抗粉尘、振动干扰,适配工业现场;支持 RS485 通信,可直接与上位机数字化交互,无需额外模拟量转换。

拉力传感器:用于检测静态接触压力(对应 0~20kg 拉力),选用 0.1 级精度传感器,输出 4~20mA 标准信号,适配 RS485 转换模块,确保压力数据稳定传输。

RS485 模块:工业级通信模块,支持多设备总线连接(传感器、继电器等),传输距离>100 米,抗共模干扰,满足测试平台分散布局需求。

工控机:搭载多核处理器,支持 LabVIEW 运行及多任务并行(数据采集、绘图、存储同步进行),接口丰富(含 RS232/RS485),适配工业环境。

核心优势

硬件均具备工业级可靠性,且与 LabVIEW 兼容性强,无需复杂驱动开发,可通过标准通信协议直接集成,缩短搭建周期。

软件架构

功能实现

基于 LabVIEW 图形化编程,核心架构及功能如下:

通信层:通过 VISA 函数配置 RS485 参数(波特率 9600、8 数据位、1 停止位),实现与传感器的数字化通信 —— 超声波传感器发送高度数据、拉力传感器发送压力数据、限位开关发送状态信号,数据解析延迟<100ms。

数据处理层:采用 “生产者 / 消费者” 模式 —— 生产者循环实时采集传感器数据(高度、压力、开关状态),通过队列传递至消费者循环;消费者循环计算静态接触压力(拉力 ×9.8)、升降弓时间(触发信号至停止信号间隔)、同高压力差(升弓与降弓同高度压力差值)。

展示与存储层:实时绘制 XY 图(升弓 / 降弓特性曲线、同高压力差曲线);采用 TDMS 格式存储数据(写入速度>1000 点 / 秒),支持批量数据追溯;通过内置报表工具生成带曲线的测试报告,可直接打印。

控制层:通过串口继电器控制电磁阀(升 / 降弓驱动)、减速电机(牵引弓头),逻辑判断基于条件结构(如拉力≥40N 启动电机、限位开关触发停止升弓)。

架构优点

图形化编程:无需代码编写,通过模块连线实现逻辑,开发周期缩短 40%(相比 C++ 开发)。

实时性强:生产者 / 消费者模式分离数据采集与处理,避免阻塞,确保 10Hz 以上采样率。

扩展性好:新增测试项(如温度补偿)可直接添加循环模块,无需重构架构。

集成度高:内置 VISA 通信、TDMS 存储、报表生成工具,无需第三方库。

问题与解决

开发问题 | 解决方法 |

传感器通信丢包 | 通过 VISA 清空 I/O 缓冲区,设置 180ms 响应等待时间,确保数据完整接收;添加 CRC 校验验证数据有效性 |

同高压力差曲线不同步 | 升弓 / 降弓高度数据采样间隔不同,采用 0.01 米细分高度,对升弓 / 降弓压力进行线性插值,统一数据点 |

升降弓时间计算偏差 | 以超声波传感器初始高度为基准,结合限位开关触发信号,排除机械振动导致的误触发(设置 200ms 防抖判断) |

大量数据存储慢 | 采用 TDMS 二进制存储(相比 CSV,写入速度提升 6 倍),按测试批次分文件存储,避免单文件过大 |

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选