EtherCAT与Profinet协议转换及汇川伺服速度阈值控制技术 点击:34 | 回复:0

工业自动化中EtherCAT与Profinet协议转换及汇川伺服速度阈值控制技术解析

在工业自动化领域,实现不同协议设备间的无缝通信是提升生产效率的关键。以EtherCAT主站转Profinett设备集成为例,通过EtherCAT主站转Profinet协议转换网关连接汇川伺服驱动器,可精准实现速度阈值控制功能。本文将深入解析这一技术方案,并结合实际应用场景展开说明。

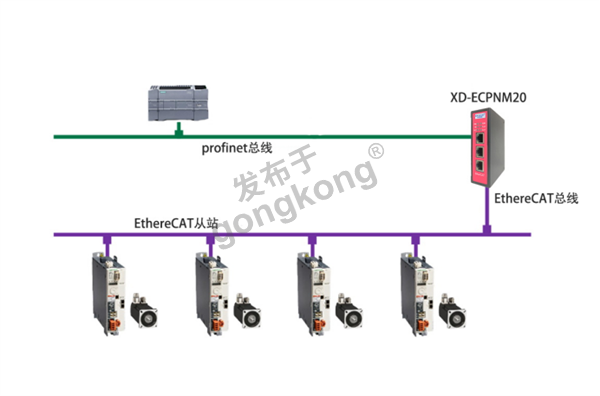

当工厂内同时存在EtherCAT主站和Profinet从站设备时,EtherCAT主站转Profinet网关如同一位精通多国语言的翻译官,能够实时将Profinet设备的数据包转换为EtherCAT主站可识别的格式。这种双向协议转换能力,尤其适合需要高速循环I/O数据交互的场景,例如伺服电机的实时速度监控。

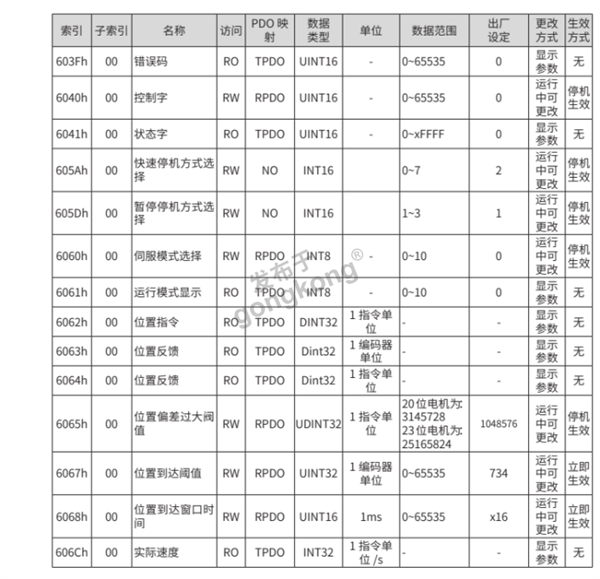

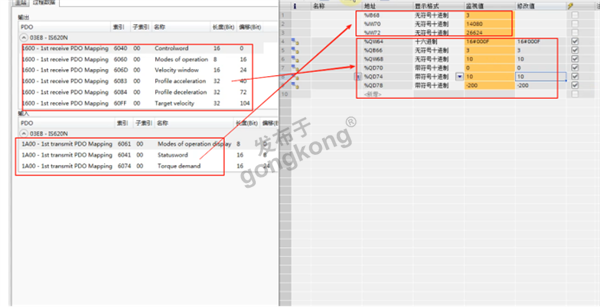

要实现速度到达阈值的精准判断,需对汇川伺服的速度模式参数进行精细化调整。加速度(Acceleration)和减速度(Deceleration)参数决定了电机响应指令的敏捷性,类似于汽车油门和刹车的灵敏度调节。建议将最大速度(Max Speed)设置为设备机械结构的允许上限,避免过载风险。速度误差带(Speed Error Band)作为关键阈值参数,相当于设定速度监测的"警戒线",当实际转速与目标值偏差超过此范围时,系统可立即触发预设动作。配合速度环增益(Speed Loop Gain)的调节,能在响应速度与稳定性之间取得平衡,如同调整自行车的变速器使骑行既省力又平稳。

在某包装生产线案例中,工程师通过EtherCAT主站转Profinet网关连接汇川伺服驱动输送带,实现了以下功能链:当光电传感器检测到产品到位后,PLC通过Profinet网络发送速度指令,经EtherCAT主站转Profinet网关转换传输至EtherCAT主站,最终驱动伺服电机加速至设定阈值。具体实施包含三个阶段:

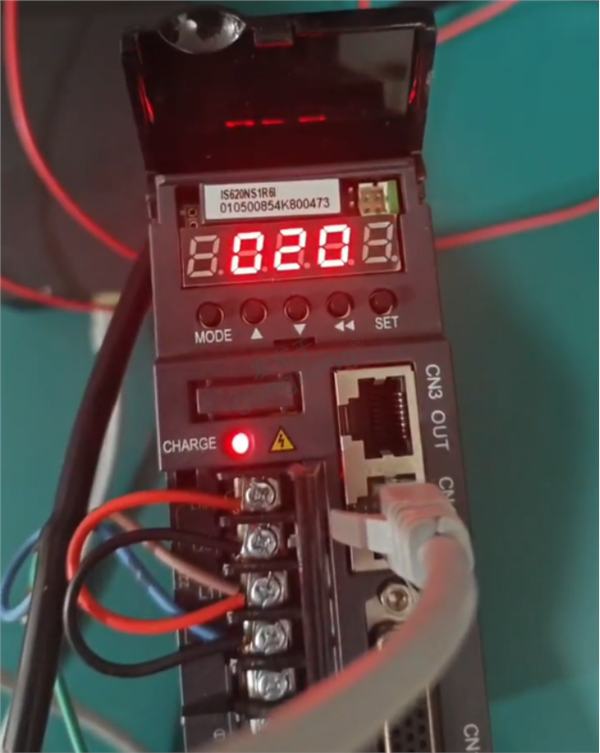

硬件组态阶段:将EtherCAT主站转Profinet网关的Profinet接口接入PLC网络,EtherCAT端口连接伺服驱动器,形成物理通信链路。

参数映射阶段:在配置软件中将伺服的速度寄存器地址映射为PLC可访问的IO区,建立数据通道。

随着工业4.0技术的普及,跨协议通信已成为智能制造的标配能力。选择经过市场验证的EtherCAT主站转Profinet网关设备,配合科学的参数整定方法,即使是传统产线也能焕发新的控制精度与效率。

楼主最近还看过

工控网智造工程师好文精选

工控网智造工程师好文精选