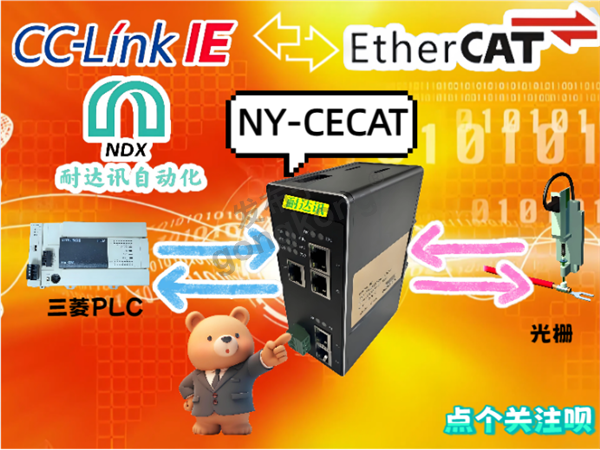

一文读懂CCLink IE转EtherCAT光栅连接技术 点击:98 | 回复:0

在工业自动化领域,CC-Link IE 和 EtherCAT 是两大主流工业以太网协议。CC-Link IE 由三菱电机主导,以其1Gbps的高带宽和强大的生态系统著称,尤其在亚洲市场应用广泛。EtherCAT 则由德国倍福公司(Beckhoff)开发,其独特的“飞行中处理”机制带来了极高的实时性能和同步精度,使其在高性能运动控制领域备受青睐。然而,这两种协议互不兼容,当工程师需要在基于CC-Link IE的控制系统中集成带EtherCAT接口的高精度设备(如光栅传感器)时,便会遇到技术壁垒。

工业电子设备,可能是可编程逻辑控制器 (PLC) 或相关模块

光栅传感器,特别是光学编码器,是精密运动控制的核心,对数据传输的实时性和同步性有极高要求。当控制系统(如采用CC-Link IE的PLC)与光栅传感器(如EtherCAT接口)分属不同网络时,便会产生三大痛点:

协议壁垒:设备无法直接通信,形成“信息孤岛”,数据无法自由流动。

性能瓶颈:任何跨网络传输的延迟和抖动,都可能严重影响闭环控制的精度和响应速度。

集成复杂:为实现连接,往往需要开发额外的转换程序或部署独立的网络,这不仅增加了项目成本,也给后期维护带来困难。

破局:协议网关与工程案例

为打破这一僵局,耐达讯通信技术CC-Link IE转EtherCAT协议网关应运而生。这种网关如同一个“实时翻译官”,一端连接CC-Link IE网络,另一端连接EtherCAT网络,将两种协议的数据进行高速、双向、透明的转换。

工程案例:高速包装机的精度难题

问题:一台采用三菱PLC(CC-Link IE)的包装机,需要连接带EtherCAT接口的光栅编码器以实现精准送料,但因协议不通,PLC无法获取实时的位置数据,导致定位精度不达标。

解决方案:在两个网络间部署一台耐达讯通信技术CC-Link IE转EtherCAT网关。通过简单的图形化配置,将光栅编码器的位置数据从EtherCAT网络实时映射到CC-Link IE网络,供PLC直接读取。

效果:PLC能够无延迟地获取光栅数据,实现了高精度的闭环控制,包装机的生产效率和产品质量得到显著提升。由于网关处理了协议转换,原有PLC程序无需大幅修改,有效缩短了开发周期。

总结

总而言之,耐达讯通信技术CC-Link IE转EtherCAT网关连接光栅技术,通过协议网关这一关键桥梁,有效解决了工业现场的异构网络集成难题。它不仅保障了光栅等高精度传感器的数据实时性,还简化了系统设计,降低了开发成本。在智能制造和工业4.0的背景下,这种跨协议的融合技术,将为工程师构建更灵活、高效的自动化系统提供有力支持,真正实现设备间的“无障碍沟通”。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选