LabVIEW自动扶梯振动监测 点击:254 | 回复:0

利用LabVIEW开发平台构建自动扶梯机械振动数据采集系统,实现驱动主机、减速器、梯级等关键部位的振动信号实时采集、频谱分析、数据存储及故障特征提取。系统通过加速度传感器与高速数据采集卡的协同工作,结合 LabVIEW 图形化编程的高效数据处理能力,为自动扶梯故障诊断提供精准的振动特征数据支撑。

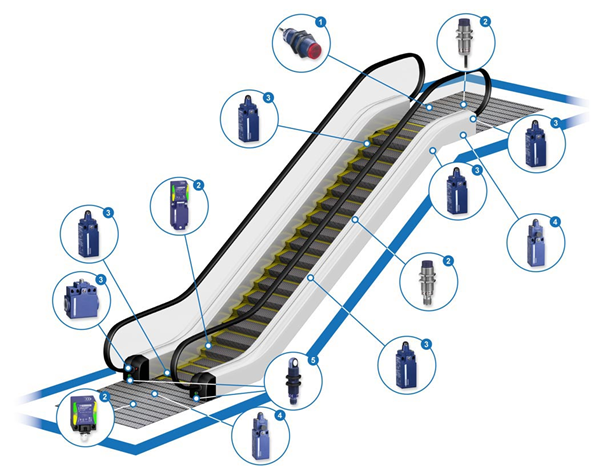

应用场景

适用于商场、地铁站、机场等公共场所的自动扶梯运行状态监测,可在线实时捕捉梯级滚轮磨损、减速箱齿轮故障、驱动链条松动等潜在隐患。通过周期性振动数据采集与分析,为设备维护提供量化依据,替代传统人工拆解检测,提升故障排查效率与安全性。

硬件选型

加速度传感器:Bruel & Kjaer 4525B 三轴振动传感器

选用丹麦 B&K 品牌高精度传感器,灵敏度达 1000mV/g,量程 ±10g,频率响应 0.5Hz~30kHz,满足扶梯低频振动(如梯级循环运动)与高频冲击(如齿轮啮合)的全范围测量。集成电荷放大器与抗干扰设计,确保工业现场复杂环境下的信号稳定性。数据采集系统:DEWETRON DEWE-5000 系列

采用奥地利 DEWETRON 高速采集模块,24 位 ADC 分辨率,单通道采样率最高 102.4kS/s,支持 8 通道同步采集。通过 USB 3.0 接口与上位机通信,兼容 LabVIEW 的 DAQmx 驱动,实现多通道振动信号的实时同步采集与抗混叠滤波,满足扶梯多测点协同监测需求。

软件架构

模块化设计框架

数据采集模块:通过 LabVIEW 的 DAQmx 节点配置采样参数,支持触发采集与连续采集模式,实时读取传感器信号并存储至环形缓冲区,确保数据无丢失。

信号分析模块:集成 FFT 频谱分析、功率谱计算、包络谱分析等算法,通过 LabVIEW 内置函数对时域信号进行滤波(如巴特沃斯低通滤波)与频域转换,提取振动特征频率(如驱动电机 16Hz 转频)。

数据管理模块:采用 TDMS 格式存储数据,支持时间戳标记与参数溯源,配合 LabVIEW 报表生成工具,自动生成振动趋势图与特征量统计报表。

人机交互界面:基于 LabVIEW 前面板设计实时波形显示、参数配置与报警阈值设置功能,支持多通道信号并行可视化,便于工程师直观判断振动异常。

架构优势

开发效率优势:相比 C++/Python 编程,LabVIEW 图形化编程缩短 50% 开发周期,模块拖放式设计降低代码调试难度,适合快速迭代开发。

实时性优势:基于 LabVIEW 实时系统(RT Module),可实现数据采集与分析的微秒级响应,优于传统 PC 端软件的毫秒级延迟,确保瞬态振动信号(如齿轮断裂冲击)的捕捉。

兼容性优势:无缝对接各大品牌硬件(如 B&K、DEWETRON)的驱动接口,支持 TCP/IP、OPC UA 等工业协议,便于集成至工厂监控系统,而传统 PLC 架构难以实现复杂信号分析。

问题与解决

抗干扰优化

问题:工业现场电磁干扰导致信号失真。

方案:采用屏蔽电缆连接传感器与采集卡,在 LabVIEW 软件中添加自适应滤波算法,通过小波变换去除高频噪声,确保加速度峰值测量误差<1%。大数据处理效率

问题:长时间监测产生海量数据,存储与检索效率低。

方案:引入 LabVIEW 数据库连接工具(Database Connectivity Toolkit),将振动特征量(如峰值、主频)存入 SQL 数据库,通过索引优化实现秒级检索,比传统文本文件存储效率提升 10 倍。多通道同步采集

问题:多传感器采样时钟不同步导致相位误差。

方案:利用 DEWETRON 采集卡的硬件同步时钟(10MHz 参考时钟),结合 LabVIEW 的同步采样 API,实现 8 通道信号相位差<0.1°,满足振动源定位分析需求。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选