LabVIEW转子振动监测 点击:236 | 回复:2

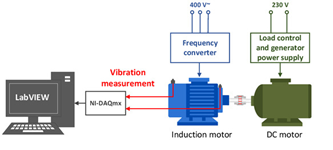

针对旋转机械不平衡振动分析需求,采用 LabVIEW 图形化编程平台,搭配 NI 与基恩士等大品牌硬件,构建集信号采集、处理与分析于一体的监测系统,适用于风机、电机等设备的故障诊断与动平衡调试。

应用场景

适用于电力、石化、冶金等行业的旋转机械在线监测,如风机叶轮、电机转子、压缩机主轴等设备的不平衡故障预警与动平衡调整,可实时捕捉振动信号并分析基频分量,为设备维护提供数据支撑。

硬件选型

数据采集卡:NI PCIe - 6351

优势:16 位高精度 ADC,采样率达 1.25MS/s,支持多通道同步采集,兼容 LabVIEW 的 DAQmx 驱动,可直接调用内置函数实现高速数据采集,硬件触发机制确保采样时序精准,适合高频振动信号的实时捕捉。

电涡流传感器:基恩士 KEYENCE Z - 2000 系列

优势:分辨率达 0.1μm,线性范围 2mm,抗油污与电磁干扰能力强,非接触式测量避免对转子运行的影响,配套前置器可直接输出电压信号,与 NI 采集卡无缝对接。

转速基准传感器:基恩士 KEYENCE LV - N10

优势:激光反射式设计,响应频率 10kHz,可在转子表面粘贴反光片实现精确转速脉冲触发,为振动信号提供相位参考基准。

软件架构

数据采集模块:利用 LabVIEW 的 DAQmx 节点配置采集参数,设置采样频率为被测信号最高频率的 3 - 4 倍(如 10kHz),采用硬件定时触发模式,确保每通道同步采集振动与转速信号,实时存入环形缓冲区。

信号预处理模块:集成抗混叠滤波(8 阶椭圆低通滤波器,截止频率 150Hz)与零相位校正算法,通过 LabVIEW 的滤波器设计工具生成系数,消除频谱泄漏误差,同时运用肖维纳准则剔除异常峰值。

基频分析模块:基于相关分析原理,生成与转速同频的正弦 / 余弦参考信号,通过互相关运算提取振动信号的幅值与相位差,结合多次相关法抑制 2 倍频、3 倍频等干扰分量,内嵌 MATLAB 脚本实现复杂频谱校正。

可视化与存储模块:采用 LabVIEW 前面板设计交互式界面,实时显示时域波形、频谱图与相位差曲线,支持数据以 TDMS 格式存储,便于后续离线分析,集成报警功能,当振动幅值超过阈值时触发声光提示。

架构优点

图形化编程效率高:无需编写复杂文本代码,通过拖拽函数模块即可实现信号处理流程,开发周期较 C++ 方案缩短 40%,调试时可实时监控数据流,快速定位逻辑错误。

模块化设计易扩展:将采集、滤波、分析等功能封装为独立子 VI,支持按需组合,如新增轴承故障诊断模块时,只需调用现有信号处理框架,降低系统耦合度。

实时性与兼容性强:借助 LabVIEW 的实时内核,可实现 μs 级任务调度,兼容 NI 全系列硬件与第三方设备驱动,支持与 PLC 系统通过 OPC 协议通信,融入工厂自动化网络。

对比传统硬件示波器方案:本方案以软件定义仪器功能,通过 LabVIEW 可自定义分析算法(如自适应滤波),而硬件示波器仅能实现固定功能,且无法与企业数据库对接;成本方面,同性能下硬件方案价格是本方案的 3 - 5 倍。

对比 Python + 文本编程方案:LabVIEW 的数据流编程模型天然适合信号处理,无需手动管理内存与线程,代码可读性更强,工程师可专注于算法设计而非底层实现;在实时性方面,LabVIEW 的编译执行效率优于 Python 的解释执行,尤其在高频数据处理时优势明显。

算法与应用

频率分析(FFT)

通过快速傅里叶变换将时域信号转换为频域功率谱,提取各频率成分的能量分布。适用于分析稳态信号(如恒定转速下的基频振动),但无法处理频率随时间变化的非稳态信号。

阶次分析

针对旋转机械,将时域信号重采样至角域(基于转速脉冲基准),使频谱以 “阶次”(转速倍数)表示,消除转速波动对频率分析的影响。例如,将轴承故障的 4 次谐波转换为固定阶次,便于跟踪监测。相比 FFT,其优势在于对变速工况下的振动特征(如齿轮啮合、不平衡)具有稳定性。

时频分析

通过滑动窗口对信号分段进行FFT,生成时频矩阵(频谱图),同时保留时间与频率信息。适用于分析啁啾信号、瞬态冲击等时变信号。论文中用于扬声器质量检测,通过频谱图区分正常与故障信号的时频分布差异。

倒谱分析

对频谱取对数后再进行FFT,将 “频率的周期性” 转换为 “倒频率”(quefrency)的峰值检测。典型应用于轴承故障诊断:外圈故障的90Hz 谐波在倒谱中表现为 11.2ms 的特征峰值,而正常轴承无明显峰值。该方法对谐波识别的抗噪性优于传统频谱分析。

小波分析

利用具有时频局部化特性的小波函数(如 Daubechies 小波)对信号进行多尺度分解,适用于短历时、窄带宽的瞬态信号(如发动机爆震、齿轮裂纹冲击)。相比 FFT,其优势在于同时兼顾时域与频域分辨率,能精确定位瞬态事件的时间点与频率成分。

基于模型的分析

通过自回归模型拟合历史信号,将当前测量值与模型预测值的残差作为瞬态特征。例如,当机器出现非周期性故障时,残差显著增大,可用于异常振动的早期预警。

算法性能对比

算法 | 时间分辨率 | 频率分辨率 | 适用信号类型 | 旋转机械适应性 | 实现复杂度 |

频率分析(FFT) | 无 | 高 | 稳态、周期性信号 | 差(变速时失效) | 低 |

阶次分析 | 中等 | 中等 | 变速旋转机械振动 | 优 | 中 |

时频分析 | 可调 | 可调 | 时变、非稳态信号 | 中 | 中 |

倒谱分析 | 中等 | 中等 | 谐波密集型信号(如轴承故障) | 优 | 中 |

小波分析 | 高 | 高 | 瞬态、冲击信号 | 中 | 高 |

AR 模型分析 | 高 | 低 | 异常瞬态检测 | 中 |

问题及解决

采样频率稳定性问题:Windows 系统任务调度导致采样间隔波动,产生频率计算误差。

解决:采用 NI 采集卡的硬件定时模式,通过 DAQmx 设置 “隐式定时”,由采集卡内部时钟驱动采样,配合 LabVIEW 的 “实时优先级” 任务设置,将采样误差控制在 0.1% 以内。

基准信号干扰问题:转子表面反光片安装偏差导致转速脉冲信号混入振动噪声,影响相位计算精度。

解决:在软件中增加基准信号预处理环节,先用带通滤波器提取基频分量,再通过峰值检测 VI 识别脉冲前沿,结合多次采样平均法消除随机干扰,相位误差从 ±5° 降至 ±1°。

大数据量存储效率问题:长时间监测时数据量激增,传统文件存储方式导致读写卡顿。

解决:采用 LabVIEW 的 TDMS 格式存储,利用其分块压缩机制,压缩比达 3:1,同时启用异步写入模式,将数据存储任务与实时分析任务分离,确保系统响应流畅。

LabVIEW特点

硬件无缝集成:通过 DAQmx 驱动直接控制 NI 采集卡的硬件触发、增益调节等底层功能,无需编写驱动程序,1 小时内即可完成硬件配置与调试。

高级信号处理工具:内置 FFT、相关分析、小波变换等函数库,无需额外开发算法,搭配 “信号处理工具包” 可快速实现频谱细化、倒谱分析等高级功能。

自定义仪器开发:利用 LabVIEW 的 “软面板” 技术,将传统动平衡仪的功能集成到软件中,支持旋钮、表盘等虚拟控件的自定义设计,界面交互性优于传统仪器。

跨平台部署能力:开发的监测程序可直接部署到 Windows、Linux 实时系统,甚至通过 Web Publishing 工具发布为网页应用,实现远程监控,满足工业现场多样化需求。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选