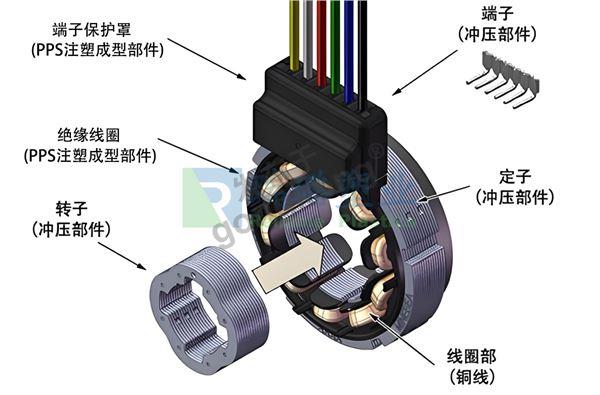

PPS零件加工电机旋变传感器注塑案例 点击:85 | 回复:0

电机旋变传感器作为精确控制电机运行位置与速度的关键组件,其性能的稳定性和可靠性至关重要。由于旋变传感器通常工作在高温、恶劣的环境条件下,因此对材料的性能要求极高。聚苯硫醚(PPS)作为一种高性能工程塑料,凭借其独特的性能优势,在电机旋变传感器制造中广泛应用,而注塑成型加工进一步提升了PPS零件在旋变传感器制造中的适用性。

PPS注塑件在电机旋变传感器中的主要性能优势

1. 旋变传感器通常安装在电机内部或靠近绕组的位置,运行时可能面临100–200°C的长期高温环境,部件可能因温度变化而发生尺寸变化,导致传感器的精度下降。注塑加工的PPS零件在高温下能长时间保持结构稳定,避免变形或传感器性能衰减。

2. 通过注塑成型的PPS零件弯曲模量高,能确保旋变传感器外壳或支架在高速旋转时不变形,避免因振动或离心力导致信号误差。在电机持续振动运行下,PPS注塑件尺寸变化微小,能够确保传感器与转子/定子的相对位置精度。

3. 电机旋变传感器常常暴露在各种化学介质或油污环境中,旋变传感器的表面可能会接触到油脂、化学溶液及其他腐蚀性物质。PPS注塑件优异的耐油性、耐化学性,能够有效避免零部件的溶胀或腐蚀,能够确保旋变传感器在恶劣环境中长时间的可靠运行。

低密度注塑PPS零件替代传统金属件,更适合电机对轻量化的需求,同时通过注塑成型能实现复杂结构(如薄壁外壳、嵌入式安装槽)。能够实现高精度、高效率的一次性成型制造。这不仅提高了生产效率,还节约了加工成本,缩短了成型周期。

PPS注塑加工电机旋变传感器零件工艺要点

1. 合理设置模具的流道形状和尺寸。采用高精度摸具,减少应力集中,保证PPS零件的壁厚均匀。

2. 精确控制注塑温度、压力、速度和时间,避免因过高或过低导致PPS降解或填充不足。

3. 根据PPS注塑的冷却特性,优化冷却水路布局,使线圈骨架均匀冷却,减少因冷却不均导致的变形。运用快速冷却技术,缩短成型周期。

4. 对出模后的PPS注塑件进行退火处理,释放内部应力,减少曲翘和变形。通过精密检测设备进行尺寸和形位公差检测,确保其符合设计要求。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选