装备类企业的AI战略发展浅析 点击:442 | 回复:0

AI热浪席卷了整个产业—但是,很多时候人们讨论AI有一种FOM的情况(注:Fear of Missing-就是怕自己不用AI被市场甩开),当然也无需焦虑,没有那么快,尤其是在节奏相对慢的工业领域。而且,技术的采用通常有个过程,有一些“发烧友”级别的会走在最前沿,能够容忍它的不成熟—并且成为技术的测试和改进者,当然也因此获得早期的技术红利。而第2个阶段属于一些创新型企业,通常是看到了潜能就会积极跟进。对于大部分企业,一般只会在成熟后才会介入—当然这个时候赛道就会显得拥挤,很难获得较高的技术红利。

图1-关于工业AI当前的状态

从图1可以看到,当前的确的状态还在初期认识阶段。已经真的在开发AI应用的比例还是较少的。当然,我接触过得行业里,有些行业天生就是要跟数据打交道的,尤其像半导体行业,他们反倒要更早的基于数据做很多分析,以迭代其工艺系统,因此,会早早就在构建数据与分析系统。

但是,对于大部分的装备型企业,就会有较大的挑战。就实而论,在工业领域有所谓“八大场景”应用似乎都在用户侧的需求(如图2所示)。那么,对于装备型企业,应该如何发展自身的AI,这也是与行业打交道过程中,大家会比较关注的话题:

(1).AI究竟能够做什么?很多对于AI的能力如何与工业场景结合,不是那么明晰。

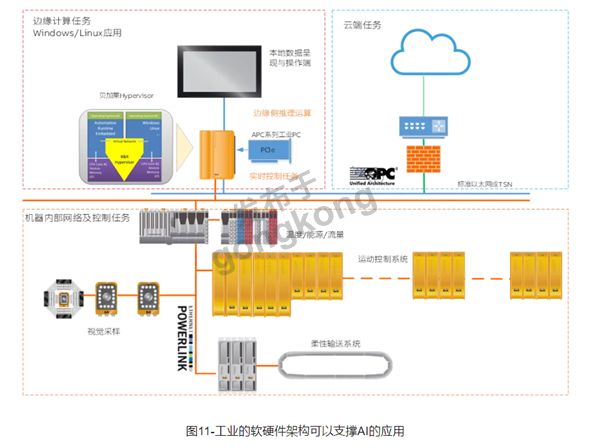

(2).怎么构建自己的AI应用体系呢?目前很多AI的场景都是为大型的用户端应用设计的—而针对装备本身,即,加载在像机器这种嵌入式系统的AI应该如何架构也是个问题。

(3).应该怎么做呢?AI需要的是人才支持,这个工作如何开展,需要研发管理支持。

因为生产设备的厂商,它的系统通常基于算力较轻的控制系统,他们需要将融入到工厂,才能去全局的解决类似于排程、供应链优化的问题-这些都是后续的用户侧需求了。那在机器本身将如何发展AI来解决问题,这是一个必要性的话题—借助于对AI的一些现有的实践,以及与AI专家交流学习的理解,以及工程开发的逻辑和经验,本文试图去探索这个问题。

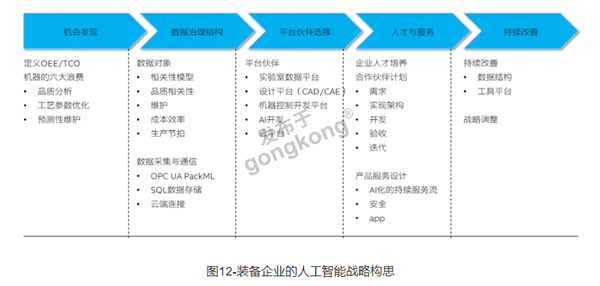

梳理了一下,觉得可以分为五个步骤—这具有广泛的适用性,三步还是五步不重要,主要是得有个思路。

第一步:发现机会与目标定义

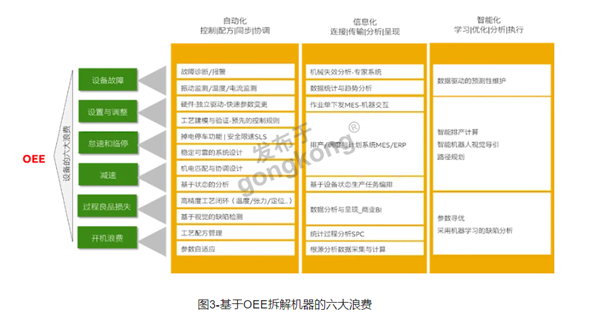

装备是要销售给生产企业的,因此,它本身就是个定制的产品—它需要围绕用户的需求来展开设计。而对于用户而言,我们可以以OEE来作为一个解析,来发现装备的改善机会,以及分析如何用AI解决其中的问题。

对于生产企业而言,他们采购设备,是通过这个设备来赚钱的—而OEE-设备综合效率,就是核心指标。工厂里普遍都推行的精益生产,而精益的核心在于“消除一切浪费”,通常也会将OEE又拆解为“设备的六大浪费”,如图3所示。然后我们可以在此基础上再探索自动化、信息化与智能方面的不同解决问题的路径。也即,用什么办法解决问题,它是取决于这个工具本身的特点的。

通过设备的六大浪费,作为改善的目标与方向,并来分析,哪些可以被AI所改善。因此,对于装备企业,它就很容易定位问题,以及发现改善的机会。

根据CEC的调研-其实,也可以看到图4中,生产调度与排程、预测性维护、缺陷分析与良品率—这些都是AI可以用的。这也印证了个人在图3中对OEE解析为设备制造商的六大浪费解决高度一致。

OEE设备六大浪费,它提供了一个大的框架,但就具体而言,就要结合实际行业和企业的情况,进一步去拆解问题。例如,制约机器运行的因素的分析,是否存在着“瓶颈”,在很多的生产中,通常机电部分不是瓶颈,但像温度控制、压力调节等“大延迟”的系统,会成为机器的瓶颈,那么,是否进一步挖掘究竟是哪些因素影响了这些效率?在工艺上是否有更快的解决问题的方向。每个机器都会有各种影响最终产能的因素,像织布上的纱线断线、硬质材料切割也会出现断线等影响机器稳定运行的因素。那么,究竟哪些因素会导致这些问题—以及哪些因素影响质量。然后要去分析,哪些是AI可以擅长干的—通常AI就擅长干这种可能不确定性,可能有几个变量相关性影响—但是,究竟影响的程度是怎样的,怎样影响的,都可以通过数据分析和学习的方式来进行。质量,一种策略就是根据“良品”,让机器学习通过视觉方式对“品质”形成判断能力。

所以,发现问题主要围绕为用户来解决生产过程中的品质、成本、交付的影响因素。工程思维就是去解析,将其进行分解为局部的问题,分析哪些是因果造成的,哪些是相关性的,高/低相关性的判断—AI就擅长处理哪些“不确定”类型的问题。

第二步 数据治理

数据治理这个词,特别适合于大型的生产企业,因为他们的大量工厂生产会累积大量的数据—这个的确需要用“治理”这个词。但是,对于装备企业来说,它就是那个机器,治理是否会像企业管理“管理不能大于业务”,在管理上消耗的资源,会让业务无法有序开展。

但是,装备企业首先要能够为用户的工厂全局优化提供数据支撑能力,作为工厂最为重要的资产,并作为数据的主要来源,以及最终的执行者。装备制造商,必须在数字化能力上,为用户提供这方面的基础设施建设能力。这包括硬件和软件的两个方向的支持。

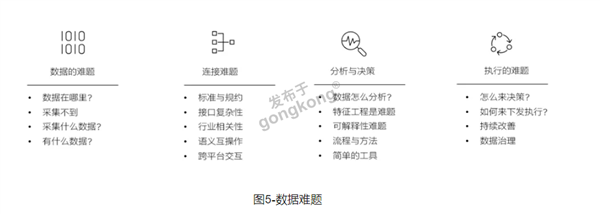

经常会有人问“AI究竟在应用中存在哪些问题?”。经常听到开会的时候IT和OT的人们在吵吵和抱怨—数字化的难题。其实,很简单,不是哪里有问题,而是整个路径上全是问题—采集、传输、分析判断、执行。如果采集做不好,比如是否具有“完备性”、“结构性”,以及预处理,用于计算的格式和语义规范…如果采集做不好,后面就白搭。采集做好了,分析不到位,前面白搭,前面做好了,却无法执行—整个活都白干了。所以说,没有谁比谁重要,而是大家一起才能做好。

在图5,我们就可以列举出按照这个AI应用流程,在每个环节存在的问题,都是需要解决的。

前几天,在e-works通信的讲座里,看到很多听众提问关于通信如何解决AI应用的问题—这不是通信解决AI应用的问题,而是AI应用需要什么样的通信方案的问题。

每次喜欢回答听众提问,就会激发出我对问题的思考,那天我就总结了一句“找到问题,同时找到答案”—如果我们知道要解决什么问题,我们就知道怎么解决问题。

就比如AI要解决质量的问题,那究竟引发质量的问题有哪些因素呢?我们可以用鱼骨图绘制出“人机料法环”,并对其进行深度的解析,我们就可以知道如何去建立一个AI学习的目标和方法,以根据数据来分析质量如何被改善。那么同时就会知道,我究竟要采集什么数据?用什么频次/格式/精度的数据,包括与之相关的参数(在时间上同步采集),这些数据才能被有效的应用。

至于传输后的语义规范的统一,主要体现在实时系统和云端、AI系统他们对数据的处理格式、机制的一致性规范。

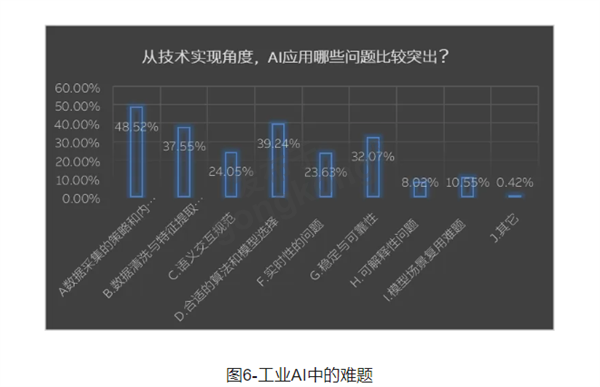

在图6中,我们可以看到对于AI应用来说,数据采集就是个大问题—但是这并不是说,数据无法被采集或传输,而更多的问题其实是“究竟需要什么数据?”—这本身就是个难题,因为,在工程开发上,影响品质的因素很多,并且,背后的关联关系本身也是不清楚的—因此,在这个阶段,所谓的“人工的智能”,就意味着,尚需要经验丰富的机电工程师、技师为这个应用提供方向性指导。

当然,对于机器制造商,在基础的数据采集、信息传输方面需要打造基本的基础设施,以便能够为用户工厂的MES/ERP/云/AI系统提供高效、实时的数据。信息建模,就是要用结构化的数据、高效的数据传输、用于分析和决策的软件里—然后再下行到现场执行。图7是OPC基金会正在尝试的机器信息建模,包括:

->机器/组件ID;作为资产,它需要具有被赋予的属性参数、以及在品质、能源、成本方面,它作为一个成本中心,被KPI考评。而这里其实是牵扯到了机器与产线的模块化设计问题。

->状态参数;状态主要来自实时的运行中机器的状态,一般来说,不同行业会有不同的状态模型,而OPC基金会也试图为所有行业构建统一的状态模型。机器都是在不同的状态下进行切换的。

->作业管理:作业会与机台、机电、工艺参数相关,也包括机器、人员、班次等相关。

->能源数据:能耗、碳足迹等也会被纳入;

->过程值;这个与质量、产品计数、不良品相关的实时工艺参数等“运行”数据相关。这些可能会最终用于计算OEE,也用于质量的相关性分析。

->结果类传输值;

这些特别适合于快速的进行数据的抓取—其实,AI要干啥,都可以在这里获取数据,因为,这些数据可以作为控制、管理,以及AI的数据。不能说为了AI应用特别开设通道,再去采集一次数据吧?有共享的结构化数据,以及通信接口就用—OPC UA可不是只有通信,它还是包括了信息建模、安全传输的机制。

第三步 构建AI应用人才团队

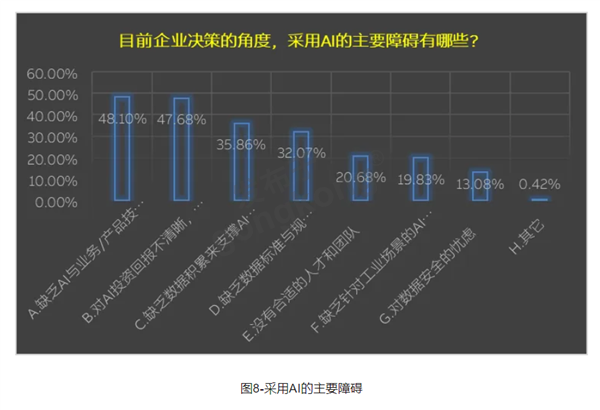

企业对于AI的投资还是比较谨慎的—对于它的回报尚不清晰,也缺乏相关的数据规范与标准、人才—不仅是说能编程的工程师,而是对AI有认知的人才。因为,工业的AI它主要是因为解决的问题与现场物理对象较强的耦合关系,如果不是来自工艺、机电专业,它可能比较难去理解如何去做这个事情。就是说,不管是投资回报、数据、架构、场景、实现—都是需要全景性人才。

图8也调研结果反馈,大家还是处于对“AI”不清晰的状态—因此,如果不能清楚问题,就很难去投资。

—说1000,道10000,人才还是最终的决定性因素。但是,这就有个问题-人才也是很贵的,是否有必要完全自建团队—这需要根据商业价值的输出来评判。对于有实力的大型装备企业,有必要开始逐渐打造自身的AI团队-配合其他产品研发的工作。另外,对于缺乏技术团队厚度的团队,可以考虑借助外力。“君子生非异也,善假于物业”—可以借助外力来实现自身的AI应用战略的执行。

在构建团队的时候,应该考虑几个问题:

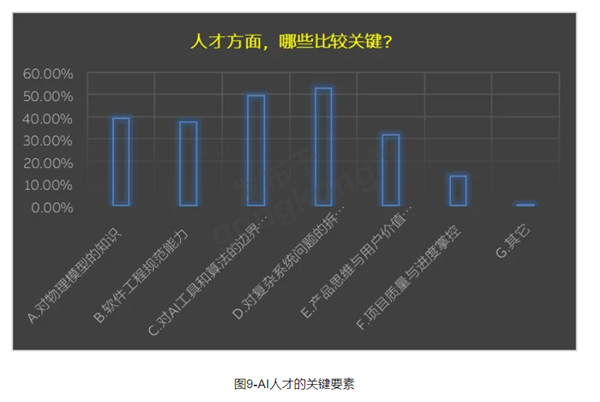

从图9可以看到,大家对于AI人才觉得还是“工程思维”比较重要-复杂问题的拆分,这是无论做什么样的工程相关工作,可能都是首要的—然后在这个基础上,才会考虑其第二个特性“对AI工具”

1).自主培养人才的重要性:最为重要的是因为,AI应用与其它工艺控制一样,会牵扯到企业的Know-How问题,因此,自主掌控也是具有高度必要性的。因此需要自己考虑培养人才,从内部挖掘潜能,因为,这是装备企业自身的AI需求,它更需要结合物理模型的能力的人,更了解自身的工艺,需要扩张的能力就在于数据处理工具的应用与分析。即使需要第三方公司的合作,也是要作为一个协调的桥梁,他能够在项目的需求到开发、维护全流程的项目能力。

2).委托开发的问题:

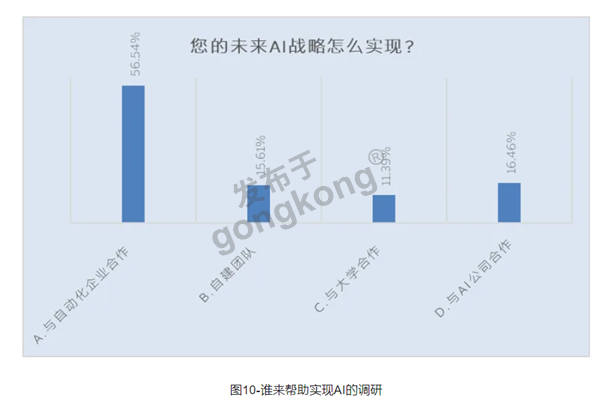

在当时帮助老石看这个调研的时候,还问过管老师,他说你怎么不把AI公司列进去作为选项啊?我一直将AI公司作为IT业看待,后来还是如管老师的意见,增加了AI企业。结果反馈居然装备企业打算与“自动化企业”合作开发装备的AI应用(如图10所示)。

这个回复超出我的预料,是因为去年在厦门的一次会议前我自己也做了个小范围调研,当时选项都是AI相关公司合作。这次却出现了与“自动化公司合作”成为最高选项。

其实,这倒符合我之前的观点,反倒是自动化公司更了解工业AI的应用,原因在于数据源在自动化系统里,总线传输与通信规约、物理对象的特征等机电与工艺知识,自动化行业在这方面反倒是有优势的。

无论是自建团队,还是应用第三方公司来协助开发AI应用-企业对于自身的需求还是要清晰的。对AI要有应用需求驱动,而不是为了跟随AI—或者说,如果你追求创新与卓越的技术,那可能你已经走在了AI应用的路上—走在前面的人,总是引领这条路的人。

第四步 工业AI应用开发与产品化

Know-How和Know-What其实不难,难提往往在Know-WHY上。因此,找到了问题,就会相应的找到答案。

1).补上数据短板

这项工作对于现有的致力于更为前沿的企业可能工作量不大,但是,对于之前缺乏数据治理的就会存在较大需要改善的地方。这里会出现的问题主要是“未采集”的情况,就是为了完成数据的“完备性”、“结构化”—因此,有必要对原有的数据进行。

但是,数据这个短板—其实需要一个“生态系统”来完成,因为,这个需要由生产企业、机械制造商、自动化、IT厂商、AI厂商共同来打造一个标准会比较好。这个特别需要标准的制定支持—显然各个行业目前的标委会在做这项工作。目前来说,普遍的在工业里是OPC UA规范,这个大部分的自动化厂商都会支持,因此,可以作为基础的语义互操作规范。各个行业其实需要根据行业自身来制定行业内的规范。单个企业,需要有自身的结构性,并遵循国际规范比较好。否则,容易变成一个个的“项目”,会造成经济性问题。

2).选择合适的平台工具

其实,这里就主要还是需要工具的易用性方面,尽量采用开放的技术,或者成熟的工具性的。但是,这里会有差异性,即,工具在设计中是否考虑工业的实际情况。

为什么自动化行业干这个会相对容易,在于这与数据源相关,因为,硬件上,自动化通常会有丰富的I/O,以及本身就是基于“时间”的数据采样与闭环控制—这些数据本身已经放置在OPC UA服务器,可以被通过标准以太网即可访问。

另外就是在AI工具上,对于非专业的AI工程师,其实,这里主要是选择AI的工具属性,即,开发工具平台在AI的支持能力上。核心诉求就是,我不是做这个的,我只是个用户,因此,不要让我成为一个软件专家。而是说“易于配置”的工具,衡量其实就是在各个环节是否可以“配置”方式即可实现整个应用的软件架构。

硬件上的算力资源,其实包括了要求不高的时候—现在自动化企业都有多核处理器的可支持高级AI算法的本地训练和推理。如果要提高性能,则可以考虑在PCI槽插AI加速器,以及对于更长周期可以采用自建的队列,或者采用云端的服务AI服务。

3.产品化开发

产品化的意义在于,无论自动化还是用户,其实,都是要以较为简单的形式访问—这就像移动互联时代的IT产业,他们更为追求“易用性”—产品化,就是不要把用户当做一个非常专业的,还需要翻阅大量说明书,经过专业培训。

就是这个应用能够以APP形式,在移动端进行操作,并且独立于平台本身,它可以被插入到某个应用中,也可以被插入到嵌入式系统的运行中。

第五步 构建可持续运行的系统

最终,对于装备型企业而言,AI战略的目标还是要构成一个整体的研发战略的持续创新过程—AI对于装备本身的意义就在于“更聪明”的一个动态持续的过程。因此,这个目的是为了用户的需求,进而自身有竞争力,而到自身则是基于此,让自己的设备拥有一种“自我迭代”的能力。

可持续创新就是“数据驱动”的研发升级,这里不要谈所谓“数字化转型”—因为,就目前而言,AI对于企业来说都属于战术性的改善,因为,核心业务仍然是更好的机器-而不是转型为一个AI企业。在这里AI是工具属性的—但是,它主要的改变是发挥数据的潜能,在机器本身的竞争力的打造上。

构建可持续运行的研发系统,就必须考虑几个要素:

1).软件工程上的“高内聚、低耦合”-开发应用不能太过于强的与平台、硬件或底层系统耦合关系,又要具有较强的功能完整性。就是不要太依赖于某个平台硬件或软件。可以被快速的移植,迁徙的架构设计。这也与这个产业技术进步太快有关,过两天就可能需要升级,如果太过软硬件强关系,就会容易快速落后,而需要推倒重来。

2).安全性的问题:这个对数据本身的安全性,以及过程、运行,全过程数据安全就会有较高的要求,以避免自身的工艺Know-How被泄露。因为,有时候,Know-How就是一种“点破就不神秘了”的东西。要注意,选择什么参数本身就是需要保密的…。

3).产品化-交付给用户的,就是一个不断打磨的,易用性高的产品。

以上,仅是一些浅显的想法,也希望大家留言给出意见和想法。

写在最后

AI究竟有什么样的魅力?个人觉得有几个方面:

1).超出客户预期—可能AI的魅力在于它具有“超出预期”的特性,这符合AI本身解决不确定性问题—解决“未知之幕”的特点。它有时候会带给我们不一样的效果—可能在人们焦点之外的解决问题的方向。

2).更聪明的机器—这与传统机理建模不同,它并不是基于安全值的控制,或者基于规则的策略执行。AI的魅力在于它会让机器更聪明—它创造了机器更多的可能性发展的机会。

3).它的投资回报高--记得之前冯恩波博士在一次在线讲座谈到AI的潜力,我一直印象深刻,就是在现场的大部分问题,因果能解决80%问题,但“胜负手”在剩下的那些20%,在剩下20%又会在高相关性的问题上…而这些问题,往往并不是“显性的”。这就相当于,当大家都卷到了99%的良品率的时候—如果可以做到99.2%,这个0.2%的改善,就变成了胜负手—大概.

来源:微信号 说东道西

作者:宋华振

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选