关于工业机器人机械手弧焊工作站方案 点击:281 | 回复:1

第一章 方案概述

项目条件和要求

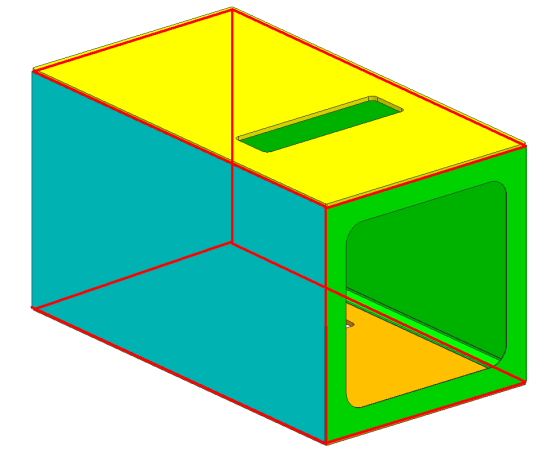

焊接工件名称:箱体总成最大 1000mm*1000mm*1800mm(W*L*H)(长度、宽度和高度均有变化)。

材料:不锈钢;厚度:δ=3 mm;

焊接方法:机器人MAG焊接方式;

设备规划:

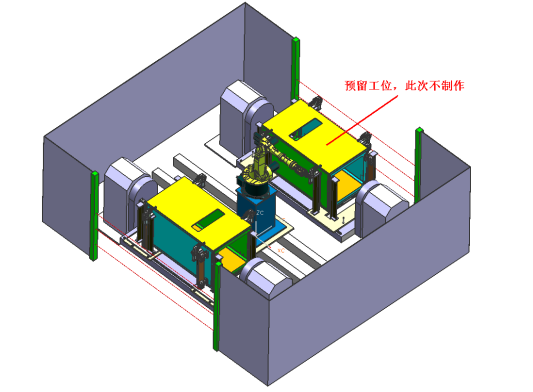

配置1套机器人及MAG焊接系统、1套机器人滑台、1台单轴变位机, 1套机器人焊接夹具,激光检测和跟踪系统等。具体见设备布局参考图。

第二章 焊接工艺分析

箱体工序划分:

工序1、人工点固工件(组焊夹具甲方设计制造,甲方自备焊接设备,箱体共4个部件);

示图:

工序2、人工将工件装在变位机夹具上,机器人焊接。焊接完成后人工卸件。

示图:机器人焊接如图所示的焊缝

2.焊接工艺(MAG):

1)焊丝直径选用Φ0.8-Φ1.0mm;

2)机器人MIG焊接的平均焊接速度取:6-8 mm/秒;

3)每条焊缝的机器人焊接辅助时间,即机器人平均移动时间取:3秒(包括机器人变换姿态、加减速、空程运动时间,及焊接起弧、收弧时间);

第三章 系统总体方案

方案总体介绍

本方案采用KUKA KR16L/6机器人和弗尼斯的TPS4000焊接系统,通过sevorobot的DIGI-I激光传感器检测焊缝的位置进行焊接,并增加激光跟踪系统随时对焊接进行修正。

机器人夹具放在单轴变位机上,机器人安装在外部轴滑台上,保证焊接的姿态。

经过仿真:目前需用的机器人基本上可以满足最长1800的焊接。

关于夹具能适应多品种的问题:目前认为一套夹具可以通用,由于工件宽度及高度变动范围太大,为了适应有些型号的工件焊接,需要手工更换夹具上的部分底座。

2.设备布局参考图

平面布局图

设备按1套机器人夹具制造,在电控系统上按照2套夹具的输入输出数量预留接口。

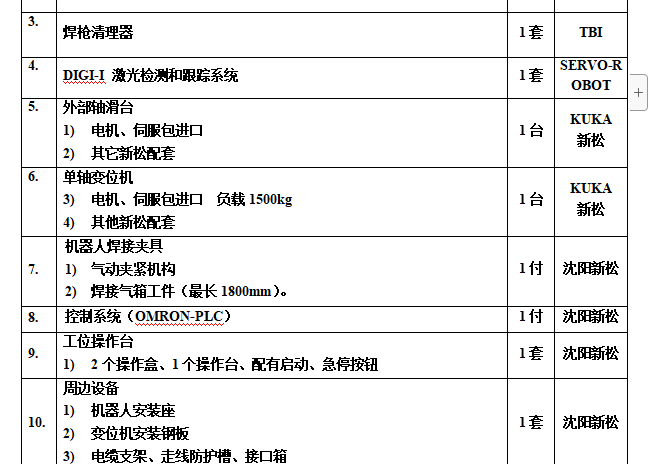

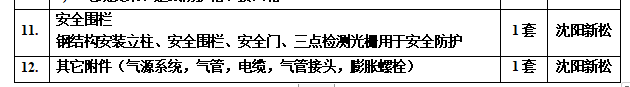

第四章 系统设备配置表

第五章 设备配置说明

机器人系统 KR16L/6

本系统所选用的KR16L/6机器人是德国库卡的机器人,包括机器人本体,机器人控制柜(KRC2),示教盒(KCP)三部分及供电电缆。

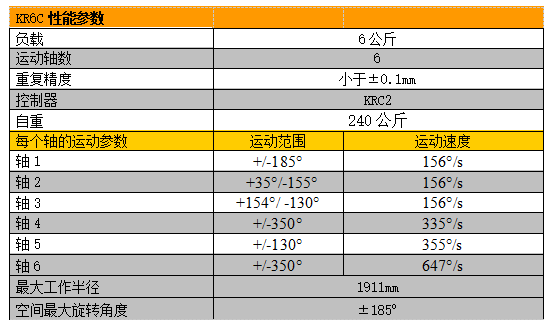

1)机器人本体参数:

KR16L/L机器人本体照片

KR16L/6机器人本体外形尺寸及运动范围

- 惨惨惨!徒弟笔记本被一杯开水...

[2632]

[2632] - 技术其实只是一层纱(小发一帖...

[4176]

[4176] - 建议成立机器人机械手论坛

[3364]

[3364] - ABBIRB14000YuMi机器人伺服手...

[840]

[840] - 爱普生机器人与三菱FX5U以太...

[6384]

[6384] - 发一份日本OTC机械手的中文资...

[5502]

[5502] - 安川机器人对比ABB工业机器人...

[2961]

[2961] - 请教ABB机器人上面配套的伺服...

[906]

[906] - 这个编号代表的意思

[2196]

[2196] - 上海傲卡自动化科技有限公司...

[4760]

[4760]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选