PLC技术的发展 点击:4861 | 回复:63

控制器的发展驱动力

任何技术的发展都有其内在的驱动力,产生于客户和终端市场的需求,对于工业控制尤其如此,从继电器逻辑到PLC是一个巨大的革命,这使得机器和装置控制真正迈入电气时代,在上世纪90年代,基于总线的控制器使得分布式控制成为现实,并且也产生了总线之争,随着以太网技术在各个领域的成功应用,其低廉的成本和广泛的应用也使得其成为工业领域最为快速发展的技术,实时以太网应运而生,未来,更为开放的架构设计、软件技术和信息化技术将带给工业控制更为广泛的未来。

正在发生的变化

今天,传统意义基于顺序逻辑控制的PLC已经无法满足更为复杂的控制需求-这得益于IT技术的发展,IT技术带给工业生产的并非数据库技术、信息传输技术的发展,更为重要的在于它所体现的整体优化生产系统的能力,通过对基础的生产数据的采集,分析实现对整个生产流程的优化,这使得整个工厂不再是由单个机器构成的纯粹生产单元,而是互相关联成为一个整体,必须对其进行全局的数据采集和优化-才能最大的降低生产成本、消除浪费、提升整体工厂运营效率

精简指令集(RISC)和复杂指令集(CISC)PLC的发展

而PLC作为每个单独机器或装置的控制中心,必须能够回馈更多的数据给管理系统进行决策,这使得PLC在今天被赋予更多的任务,而传统PLC基于精简指令集的设计则无法胜任这一需求,因为,实现以太网、FTP Server等,对于传统的PLC而言,这是非常困难的。

基于复杂指令集的PLC开始成为潮流

精简指令集有其先天的优势,在于指令运行效率、功耗、稳定与可靠方面均具有非常大的优势,但是,当面对今天对于复杂的算法设计、回路控制、运动控制、安全技术的需求时显得力不从心,通常,需要额外的专用控制器予以弥补,例如:会有专用的运动控制模块进行运动控制任务的处理,而机器人和CNC而言,目前均为专用的系统来实现。

而以PCC等为代表的新一代控制器则完全改变了这一格局,比如来自奥地利贝加莱的PCC,它可以在一个控制器上同时实现运动控制、CNC和机器人、回路调节、逻辑控制、远程维护与诊断等,其设计基于RTOS,可以支持复杂的任务和行业算法的集成,OMRON新一代的PLC也基于复杂指令集处理器和VxWorks操作系统设计,以满足更为复杂的控制需求。

控制技术的几个发展阶段

实时以太网正在成为标准配置

传统的意义上,各PLC公司均开发了不同的总线技术,而这些总线技术带来了技术壁垒,并且速度较慢,因此,已经广为使用的以太网进入了自动化领域,然而由于其机制无法解决确定性问题,因此,不同厂商又开发了不同的实时以太网实现,自贝加莱于2001年第一个实时以太网POWERLINK推出后,相继有Profinet、Ethernet/IP、SERCOSIII、EtherCAT等技术的推出,并且,各家实时以太网各自迅速占领并逐渐取代传统的总线技术,已经成为了主流厂商的标准配置。

实时以太网以100Mbps的传输速度大大提升了传统总线技术的速度,并且,在实时性方面均可达到uS级的同步性能,抖动也远远小于1uS,这些使得对于高速高精度的运动控制、高速同步的应用而言更为卓越,并且,也会带来更为容易的扩展和网络分布的变化,在热插拔、冗余方面的功能亦完全满足工业控制需求。

POWERLINK在此值得一提的原因在于它是一个开源技术,可以为任何厂商而使用,所有的主站从站源代码均是开放的,无任何知识产权问题和License的问题。

集成开发平台

为了能够集成更为广泛的系统,从而带给客户内在的系统无缝连接,从而发挥最大的性能,来自不同的厂商实现了集成的开发平台设计,最早于此的是1997年由B&R开发的Automation Studio平台,它能够将所有的自动化工作集成到一个平台中,面向控制、显示、驱动、CNC和机器人、液压、安全技术、网络等,并且,它也满足全流程的系统设计需求,例如,可以在Automation Studio中进行项目配置管理、协同工作、MATLAB/Simulink仿真的自动代码可以导入到该系统、轴的测试、I/O级测试,以及基于Web Server、VNC server等的远程维护与诊断,RA在2007年推出的Logix平台也能实现所有的控制对象集成于同一平台中,2010年SIEMENS开始主推其博途Portal平台-这也是一个全新的面向所有对象集成的开发平台。

B&R Automation Studio集成开发平台

当然,也有一些号称集成开发平台的产品,尽管尚未完全意义的集成,但是,这的确代表一种潮流。

集成开发平台带给客户的好处在于:

1. 内在的系统优化-最优的硬件匹配,不会产生大马拉小车(例如快速的CPU却慢速的网络)

2. 无需中间额外的连接硬件

3. 软件之间的匹配,无需额外的开发中间件;

4. 学习与培训成本降低,因为,无需学习多个软件和平台之间的切换,整体成本降低

除了这些基本的好处外,集成开发平台能够构建一个持续的应用开发平台,满足一个企业的全面的、面向未来的持续创新设计,这是集成开发平台真正的意义。

软件构成未来PLC竞争的核心

随着PLC技术的应用发展,客户的需求也变得更为苛刻,集成开发软件成为了必然,一方面,软件正在扮演更为重要的角色

1. 软件可以封装客户的Know-How,因为以硬件形式已经无法保存Know-How;

2. 软件使得硬件的投资得到最大的化的发挥,同一硬件平台可以实现更为丰富的软件

3. 软件构成差异化竞争的核心,即使同一硬件平台,也可以会有较大的应用差异

软件的发展有几个部份

1. 实时操作系统

实时的操作系统可以支撑开放的软件使用,并且可以实现各种复杂的功能支持,而精简指令集的PLC则比较困难集成RTOS,RT-Linux也被部份厂商所采用,其开源特性具有很大的吸引力。

2. 开发平台

集成的开发平台正在成为趋势,而分立的开发软件带来了系统衔接问题,尤其是在多个厂商产品集成系统时带来了额外的软件开发工作,而这些又是系统不稳定的因素之一。

3. 行业应用软件

只有能够解决诸如印刷套色系统、吹塑成型的壁厚控制、包装的电子凸轮裁切、金属成型工艺、纺纱成型工艺的软件包才能更好的在行业有所发展,或者提供标准化的包便于客户开发自主的应用,使得大量的开发工作由自动化厂商在其开发系统中进行标准化和模块化设计才能降低开发周期和缩短开发成本

4. 开放的软件集成

这主要是指在OPC Server、VNC,Web,FTP Server方面的集成,以及对C++,C#等面向对象编程技术的集成能力,这方面B&R、Rockwell AB等提供了较好的支持能力。

软件的标准化与模块化发展

标准化和模块化是自动化软件发展的重要趋势,一方面,标准化来降低开发的周期,标准化带来的意义在于它可以经过验证从而实现稳定的软件代码,提升软件的稳定和可靠性,因为,专业的软件工程师团队开发的代码具有很强的可靠性设计,另一方面,模块化则使得系统的构建变得简单,即使是一个复杂的应用也可以像堆积木一样去实现,降低开发周期和成本,缩短面市时间(Time to Market).

标准化提高稳定,而模块化提供灵活性。

PLC变得更为强大,即使面对PC的竞争,今天,PLC仍然是主流的控制器应用,未来,PLC更加注重与管理系统的集成,并且信息化技术将更多的集成到产品中,使得整个生产系统融为一体,包括物流、财务、销售、生产制造、售后服务的ERP、MES集成。

关于19楼的回复

的确,如您所说,贝加莱的PLC在市场上的知名度的确不是那么高,但是,贝加莱的PLC在技术上却肯定是领先的,应用的行业其实是很广的。

知名度不高的原因有一个地方是很重要的,就是定制化-在很多领域的顶级OEM企业,他们都使用的是贝加莱系统,但是,他们的HMI,这个最直接知道使用了哪家自动化厂商产品的地方按照客户要求设计了,贴了客户公司自己的LOGO,因此,看不到B&R这个LOGO,这也直接的导致了很多客户并不知道原来像Heidelberg、KRONES、Rieter、Battenfeld、Trumpf这些分别在印刷机械、包装机械、纺织机械、塑料机械、金属加工机械领域最为顶级的厂商都在使用贝加莱系统。

贝加莱的应用行业以OEM机器控制为主,优势体现在以下几个方面

1.集成开发平台,在B&R的Automation Studio上,你可以对所有款的HMI,Motion,PLC,Safety PLC等进行编程,可以开发画面、组织网络、运动控制和机器人,算法设计,回路调节,安全系统,而且,你项目配置,项目管理与协调,仿真、编程、测试、维护均使用Automation Studio,你说别的公司也有,但是,B&R在1997年就是集成开发平台了。

2.软件能力-软件体现在可以用C语言进行算法设计-你肯定觉得这不算什么,因为有很多厂家现在也有了,但是,这是1997年的PLC就可以了,而这款PLC现在在B&R已经淘汰了,新的PLC采用Atom处理器,运行VxWorks类似的RTOS,传统的CNC和机器人是专用系统,而对贝加莱,这个就是PLC可以直接做的事情,因为它可以运行SoftCNC和机器人的齐次变换库,正向和逆方程,第三个软件就是贝加莱积累了很多行业的应用软件,比如,印刷行业的集成套色软件,纺织行业的匀整算法,塑料的壁厚控制等等,各种行业的不同工艺算法。

3.对机器的理解能力和工程师的团队能力,这个其实才是真正值钱的,因为,面向机器全局的设计,贝加莱积累了如何分析系统(机电一体化),如何构建系统架构,软件算法设计,因为贝加莱的工程师都是面向整个机器解决方案的,因此,他们对机器的了解程度是超乎想象的。

其实,有时候,虽然,我也会回答这个公司有什么优势,产品啊!技术啊,但是,真正一个公司的优势是如何能够响应客户的需求,为客户解决真正的问题,并提升他们的竞争力,这需要一个系统的能力,产品,技术,方案,技术积累,工程师团队与经验。

归根结底-工程师才是最重要的,也是真正的价值所在,他们赋予了机器和系统生命力

回复20楼

您说的没错,稳定与可靠是工业控制永远的要求,没有比这个更重要的,但是,处理器是选择CISC还是RISC并不是不稳定和不可靠的根源,因为稳定和可靠是由整个系统的每个环节的可靠性累积出来的一个指标,通常而言,处理器不会是“木桶理论”中的短板,因为,外围器件与电路的选择,隔离和屏蔽的设计,使用中电柜的设计等等都是系统不稳定的原因,而大部分系统不稳定其实跟处理器关系还不是很大,至少在统计学来说是这样的。

Intel和AMD这种厂商的芯片在全世界运行了多少年,已经多少亿片的CPU在全世界运行,已经验证过它就是稳定可靠的了。

需求才是关键

选择什么样的芯片归根结底是跟需求有关的,这个需求不止今天,也包括未来,比如贝加莱选择Intel架构,那是因为在10年前,就会发现未来的机器控制会越来越复杂,以前就是个逻辑开关,继电器,计数器,模拟量处理个温度,压力,液位,流量之类的(大量的模拟量和回路调节都是PLC不擅长要靠DCS的),但是,现在的机器控制你看,有张力传感器去测量纸张、薄膜、纱线、金属线材的张力要作张力控制,检测边缘的要对中控制,检测振动的要考虑预测性维护,检测电力的要考虑能源管理,安全的要求,还要集成机器人和CNC,还要实现远程维护,还要给ERP和MES输送数据来实现生产的全局管理和工艺优化--这些都是复杂控制,而在RISC下实现比如以太网是比较困难的(现在的ARM容易了可能,但是,以前,Ethernet模块可都是专用的模块啊!以太网数据帧的封装和解码等都得专用的芯片来处理,因为RISC没有这些操作指令集),我要在PLC上运行一个VNC Server,对Intel架构很容易,可是对RISC就很难,我要大块的数据存取,对Intel架构容易对RISC就很难,我要一个OPC Server,对CISC很容易,对RISC就很难,这就是原因,客户需要的功能,在过去,你用RISC就很难实现,可是,未来这些需求都是会越来越多的,你在低端的机器市场看不到,可是,你去看看全球那些顶级的OEM客户的机器设计成什么样子,你就明白这股需求的动力来自哪里?包括,今天,在中国,我们看到很多客户对我们提出的需求,凹版印刷的自动套色算法设计、机器人的惯量前馈算法,这些你在RISC芯片的那些PLC上能作吗?如果可以的话,那么就不会有Eltromat的PC上的套色每色卖10000欧元了,很多传统的在PC上的专用系统+PLC架构,就是因为PLC做不了算法才设计出来的控制系统架构。

Intel也许会倒掉,但是,开放架构不会倒掉

开放是未来的必然,Intel、Microsoft都有可能倒掉,Google也可能倒掉,但是,开放架构不会倒掉,这些开放架构下的技术仍然会是生命力,比如,Intel倒掉了,新的厂商必须继承这个架构,因为这个世界已经由这个架构构成了,否则,它让已经投资的几万亿,几十万亿美元的全球这些Intel架构的系统怎么办?

开放的软件,开放的思想,开放的应用,一定是自动化的未来,如果封闭,你就会离世界越来越远,你就无法在这个世界获得资源。

其实,这两种技术是一个相互融合的过程,Intel现在告诉你它的功耗已经很低了,接近嵌入式系统了,而嵌入式系统也告诉你我可以处理Ethernet,我也可以加载操作系统,运行Web Server了......世界走向大同,开放是未来必然。

另外,我也想过,未来是否Andriod可以用在工业控制上呢? 其实,不必争议用什么技术,因为,每个技术都有优点也有缺点,但是,真正的考量在于

1.需求是什么?

明白什么才是客户想要的?什么才是对客户最优价值的?功能又强大,又要容易使用,这个肯定是未来的客户需求的核心,因此,系统设计就要持续的改进,不断去了解客户的想法,为他们提供解决方案。

用RISC和CISC,Windows还是Vxworks,PLC还是PAC,这些都不重要,因为,我们要知道我们的目的是什么?如果我能用比较好的方式满足客户的需求,而且稳定又可靠,争论是CISC或者RISC就没有意义了。

2.保持开放的心态,不断接受新的东西-不固步自封,保持随时接受新事物的心态,Andriod为什么不能用在PLC上呢?今天不能,明天未必不能,因为,技术是持续发展的,开源技术的优点就是它可以去自定义,IT、通信、自动化是一个融合的过程,不是一个非此即彼的存在。

3.不要固守思维-复杂指令集就是功耗大的,或者嵌入式就是...,PLC就是擅长逻辑的,DCS就是擅长...,很多东西都在改变,至少,今天就会比昨天进步。

支持楼主的观点,开放、融合,接受新事物等等,讲的非常好,贝加莱我清楚,产品做的很棒,CAN总线的控制器就很棒。

我认为工控的发展还是需要站在巨人的肩膀上,工控的圈子还是小,市场也小,比不得民用领域,IT等技术发展了会带动工控的发展,所以下一代的PLC的发展必然和“巨人”有关系。

只是我认为短时间内,工控变革,主流PLC以复杂指令集是不可能的,产品会细化,适合用什么就用什么。

比如intel的功耗问题,我举个例子。

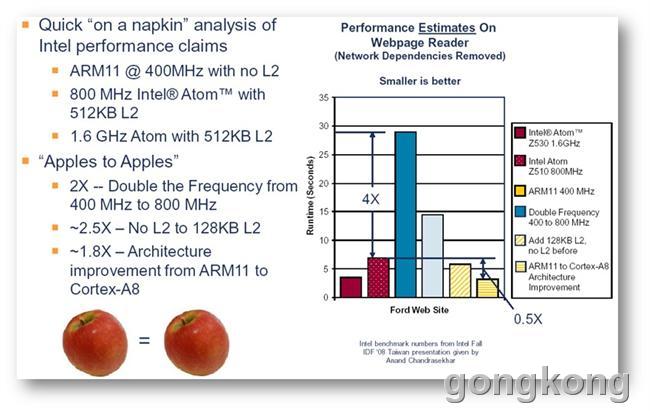

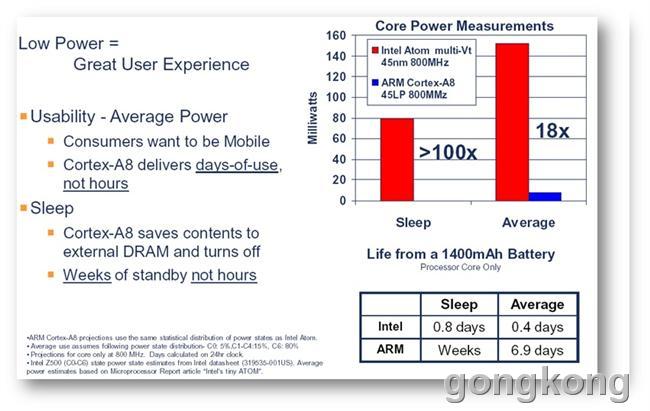

上面两个图是intel ATOM CPU和cortex A8性能和功耗的对比,前面一张是性能对比,处理相同的任务需要的时间大致相等,就是说性能基本是一致的,第二个图是工作和休眠状态的对比,差的太多了。

ATOM CPU已经是intel家族的低功耗CPU了,相信就算短时间内,不回有质变。而cortex家族,A15已经四核,A8是单核,A15的功耗比A8更低。

所以我想市场需要PLC的功能更强,它依赖功能强大的新技术引进,传统复杂指令集功能再强,也不会主导PLC的变革,只能像现在的贝加莱,在某些领域很强大,但绝不会成为主流。

这个的确是,每个技术的使用都是基于自己的客户需求和一个公司的市场战略的变化,企业不是被芯片牵制的,而是由市场主需求主导的,是使用Intel还是ARM这样的芯片其实并不是绝对的,今天用Intel不代表永远用Intel,今天用ARM也不代表永远就用ARM,并且,通常来说,一个公司肯定会基于不同的产品来设计的,以保持在多个应用方向的技术储备。

软硬件独立性

对于作PLC而言,最安全的设计就是我的软件平台不受硬件平台的影响,具有一定的独立性,就比如贝加莱以前的产品2003系列是基于MC68000的芯片,而2005基于Intel芯片,但是,同一个Automation Studio开发平台可以对他们进行操作的,程序也可以从2003系列移植到2005系列上去使用,而驱动器也是可以编程的,它用的就是嵌入式而非Intel芯片,操作系统既可以运行于ARM上,也可以运行在FPGA上,或者跑在Intel架构上,因此,硬件独立的设计才能确保我并不受制于某个芯片技术,保持我最大的灵活性选择。

POWERLINK技术也是最早由贝加莱开发的,它就是硬件和软件都独立的,它的协议栈既可以运行在Intel,ARM上,也可以FPGA或者Power PC,软件可以是Linux,WinCE,VxWorks,QNX...都没关系,而且,这对于欧美的PLC设计而言,肯定是一种通行的方法,谁也不会把自己绑在某个芯片或某种固定的技术上。

这是一种投资安全性的考虑,因此,我经常遇到别人会讨论这个技术好,那个技术好,非此即彼一样,其实完全没有必要,企业要保持适度的技术储备,至少两条技术线路同时运行,而且交互,这样在发生技术市场的变化时也能及时响应这种变化。

今天,传统意义基于顺序逻辑控制的PLC已经无法满足更为复杂的控制需求-这得益于IT技术的发展,IT技术带给工业生产的并非数据库技术、信息传输技术的发展,更为重要的在于它所体现的整体优化生产系统的能力,通过对基础的生产数据的采集,分析实现对整个生产流程的优化,这使得整个工厂不再是由单个机器构成的纯粹生产单元,而是互相关联成为一个整体,必须对其进行全局的数据采集和优化-才能最大的降低生产成本、消除浪费、提升整体工厂运营效率

----------------------

楼主所说的其实是云控制的低级形式,本人认为,作为集中控制的的中央控制器,与个终端的现场控制器之间,不只是对其进行全局的数据采集和优化,重要的是中央控制器将大量分担现场控制器的控制功能,以使现场控制功能更多地分配给更为重要的必须由现场控制器控制的控制工艺!!

而PLC作为每个单独机器或装置的控制中心,必须能够回馈更多的数据给管理系统进行决策,这使得PLC在今天被赋予更多的任务,而传统PLC基于精简指令集的设计则无法胜任这一需求,因为,实现以太网、FTP Server等,对于传统的PLC而言,这是非常困难的。

--------------------

传统的PLC将以现场控制器的形式,作为未来现场控制器的基础模型,进行各行业各种工艺进行细化升级,所以实现以太网、FTP Server等无法胜任,是无稽之谈!如果未来现场控制器不能继承传统PLC控制器或工控机,那么将是不现实的。况且当前已经有很多品牌,众多型号的传统PLC、HMI等已经一定程度地达到这一要求,怎么可以说无法胜任呢??

而以PCC等为代表的新一代控制器则完全改变了这一格局,比如来自奥地利贝加莱的PCC,它可以在一个控制器上同时实现运动控制、CNC和机器人、回路调节、逻辑控制、远程维护与诊断等,其设计基于RTOS,可以支持复杂的任务和行业算法的集成,OMRON新一代的PLC也基于复杂指令集处理器和VxWorks操作系统设计,以满足更为复杂的控制需求。

--------------

楼主所说的精简指令集有其先天的优势,在于指令运行效率、功耗、稳定与可靠方面均具有非常大的优势,很是正确,这是很多传统PLC无法完成很多特定工艺的根本原因。但是基于复杂的指令集来完成运动控制、CNC、机器人多轴控制等,个人认为,这远远不够,因为这一描述,依然没有跳出传统PLC控制器的怪圈,只是把原来的专用模块集成到一个通用PLC控制器里了,指令集更加灵活和细化了,并且这些指令集将更加复杂,有悖于未来终端控制器更加人性化的编程设计。因此,个人认为此功能将分担给中央控制器,给与那些更加专业的人士进行设计优化,现场控制器将使用高速、高保真、实时的数据交换技术,进行调用罢了!

附:尽管工控网为专业网站,但是工控论坛是面向很多行业、很多应用的论坛,希望楼主尽可能地用更为通俗的词语解释专业技术,比如“复杂指令集”,怎么用形象的语言来表述。

传统的意义上,各PLC公司均开发了不同的总线技术,而这些总线技术带来了技术壁垒,并且速度较慢,因此,已经广为使用的以太网进入了自动化领域,然而由于其机制无法解决确定性问题,因此,不同厂商又开发了不同的实时以太网实现,自贝加莱于2001年第一个实时以太网POWERLINK推出后,相继有Profinet、Ethernet/IP、SERCOSIII、EtherCAT等技术的推出,并且,各家实时以太网各自迅速占领并逐渐取代传统的总线技术,已经成为了主流厂商的标准配置。

实时以太网以100Mbps的传输速度大大提升了传统总线技术的速度,并且,在实时性方面均可达到uS级的同步性能,抖动也远远小于1uS,这些使得对于高速高精度的运动控制、高速同步的应用而言更为卓越,并且,也会带来更为容易的扩展和网络分布的变化,在热插拔、冗余方面的功能亦完全满足工业控制需求。

POWERLINK在此值得一提的原因在于它是一个开源技术,可以为任何厂商而使用,所有的主站从站源代码均是开放的,无任何知识产权问题和License的问题。

-----------------

说的很有道理,但是本人依然认为:实时以太网以100Mbps,依然无法满足未来高速高精度的运动控制,充其量只是满足当前的运动控制工艺罢了

更何况,POWERLINK,绝不会是未来的总线技术。

当然依然感谢楼主分享来自贝加莱的当前优秀技术!

不说了,看看楼主怎么回复再聊聊

同时欢迎楼主浏览本人的帖子

首先,我得感谢楼主还是认真看了我的内容,我是刚好给一个台湾的媒体写了篇稿子,刚好看到工控网有个这样的讨论就贴了过来,内容有点长,楼主有耐心看完我还是觉得很认真的。

其次,我写的也是一家之言而已,未必也就是要争论什么东西,只是抛砖引玉吧!兄台的回答也是有自己的认知在其中,严谨忍者。

就按倒着的顺序说吧,POWERLINK是最早投入使用实时以太网技术,主要也是为了解决运动控制的问题,实时以太网的一种吧,其实,在CNC领域SERCOSIII就是很不错的,而在过程方面PROFINET也是有其独特之处,并且也有多种不同的技术实现,POWERLINK在于实现比较灵活,而且不是基于ASIC这种私有技术的,开源给大家使用的。

关于CNC和机器人的集成到PLC,目前像AMADA,Trumpf这样的企业开始转向这一平台,你要是有兴趣可以给你看个视频,SCARA、六自由度和折弯机三个集成在一个控制器里来实现,当然了,B*R的方案上面还采用了工控机来处理原来的基于PC的程序,这也是事实,因为,毕竟这个PC在设计画面和工艺方面是有它的优势的,但是,这个是为了三维设计和图形界面的设计而考虑的,而本身PLC的确是可以运行这些实时的运动任务的。

关于集成开发平台,这个一般来说是有历史渊源的,因为B&R自己有完整的控制系统,PC,PLC,Motion,Ethernet POWERLINK,Safety,因此,本身就是基于一体化的开发平台的,而客户需要很多功能实现也是需要灵活的方案,可以根据需要进行配置组合的,满足各种变化的需求的。

至于芯片采用什么的,这个倒不是关键要去讨论的,因为,毕竟最终实现什么样的客户应用才是关键,满足客户需求,包括功能、性能、稳定可靠、灵活的配置和平台移植能力,软件的兼容性和开放性,定制化和标准化,模块化的机器设计需求。

因此,关注需求,关注行业Know-How的积累本身才是自动化行业的未来

- 2016 CAMRS直播:中国政策环境...

[2287]

[2287] - 有奖活动:知道问答第二十七期...

[1483]

[1483] - 【有人@你】论坛中秋有奖抢楼开...

[2860]

[2860] - 一次终身难忘的变频器维修经...

[14920]

[14920] - 扫一扫,有惊喜 施耐德电气官...

[1458]

[1458] - 【福利】免费获取本安型应用精...

[888]

[888] - 点进来,看您是否能成为工控圈...

[1587]

[1587] - 正版软件用户优势何处来?Win...

[2872]

[2872] - 工控论坛有奖讨论系列8:基础...

[745]

[745] - 第四届eplan杯电气工程设计大...

[3372]

[3372]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选