安控数字化油田擂台-RTU与变频器 -第35期(已结束) 点击:4719 | 回复:27

讨论主题:目前国内游梁式抽油机采油占主导地位,各抽油机厂家和油田公司从增加系统效率和降低能耗方面都采取了积极的措施,采用变频器控制抽油机电机的运行,避免了大马拉小车的现象,也提高了电机的功率因数,从而达到节能的目的。请谈谈RTU与变频器的配套应用?

要求:最好结合自己实际工作。

参与方式:采取跟帖的方式参与。

评奖规则:由活动组织者评奖,并进行公开公布告示。

活动结贴:每周为1期,由安控数字化论坛擂台版主选定议题,半个月后(隔一期)擂台版主从所有参与讨论的网友中选出6个优胜者。

奖项设置:每期选出6个优胜者,其中:

一等奖1名:奖100MP(相当于100人民币),

二等奖5名,奖工控精美礼物一个(工控点点、工控T恤、工控徽章、工控工具四者任选一个,相当于65人民币)。 优先考虑参与次数少于3次的ID

活动发奖:MP评奖后一周内发放,精美礼物每月发放一次,统一在月初寄送。

北京安控科技股份有限公司

地址:北京市海淀区上地四街一号

邮编:100085

电话:400-0093-200 市场部

传真:010-62971668-6888

网址:www.echocontrol.com

E-mail:yqshichang@echocontrol.com

北京安控科技股份有限公司(简称“安控科技”),是专业从事工业级RTU(远程控制终端)产品研发、生产、销售和系统集成业务的高新技术企业,拥有完善的RTU产品链,产品被广泛应用于石油天然气、煤层气、页岩气的开采、处理、管输、储配等各个环节以及环境在线监测、城市燃气、供水供热等管网监控领域,并已远销美国、加拿大、墨西哥、土耳其、哈萨克斯坦、土库曼斯坦、伊拉克、伊朗、韩国、泰国、马来西亚等国家。基于RTU技术,安控科技在油气、环境在线监测等行业开发出多款专业化经典产品,拥有完善的油气田自动化和环保在线监测专用产品。此外,安控科技还提供工业自动化产品的OEM/ODM服务,提供SCADA自动化系统和企业管理信息系统的集成服务。

安控科技通过了ISO9001质量管理体系和ISO14001环境管理体系认证,建立了先进的生产和检测平台,并获得了多项国际认证(如UL 、CE、EMC3级认证等),产品品质达到国际先进水平。

安控科技成立于1998年,位于北京市中关村科技园区海淀园上地信息产业基地。安控科技始终坚持以人为本的人力资源发展战略,建立了一支以高级工程师和专业研究生为骨干的研发团队,打造了一支经过市场历练的高效经营团队,锻炼和培养了一支优秀的管理团队。安控科技始终坚持自主创新的企业发展战略,已经拥有了商标、专利、软件著作权等各类知识产权百余项,覆盖了所提供的所有自动化产品和控制系统。安控科技的研发项目多次获得国家、北京市政府的研发资金支持,部分产品被认定为国家级火炬计划项目、国家重点新产品项目、科技部创新基金项目、商务部出口研发资金项目,受到政府嘉奖与资助。

作为中国自动化学会理事单位、中国自动化学会专家咨询工作委员会常务理事单位、中国自动化学会仪表与装置专业委员会委员单位、北京市中关村企业信用促进会的第一批信用企业,安控科技在国内同行业中较早的通过ISO9001质量管理体系认证,拥有系统集成、建筑施工、环保设施运营等各类资质。

本着“卓越品质,源于更高要求”的核心理念,“协作、严谨、勤奋、卓越”的企业精神,安控人必将以更可靠的工业级RTU产品、更先进的自动化解决方案和更完善的服务答谢用户、回报社会,为振兴民族自动化事业、创建民族自动化品牌而努力奋斗。

北京安控科技股份有限公司

地址:北京市海淀区上地四街一号

邮编:100085

电话:400-0093-200 市场部

传真:010-62971668-6888

网址:www.echocontrol.com

E-mail:yqshichang@echocontrol.com

油田作为一个特殊行业,有其独特的背景,油田中变频器的应用主要集中在游梁式抽油机控制、电潜泵控制、注水井控制和油气集输控制等几个场合。游梁式抽油机俗称“磕头机”,是目前各个油田所普遍采用的抽油机,但是目前的抽油机 系统普遍存在着效率低、能耗大、冲程和冲次调节不方便等明显的缺点。

1—底座;2—支架;3—悬绳器;4—驴头;5—游梁; 6—横梁轴承座;7—横梁;8—连杆;9—曲柄销装置; 10—曲柄装置;11—减速器;12—刹车保险装置; 13—刹车装置;14—电动机;15—配电箱

磕头机组成

游梁式抽油机实物图所示,当磕头机工作时,驴头悬点上作用的载荷是变化的。上冲程时,驴头悬点需提起抽油杆柱和液柱,在抽油机未进行平衡的条件 下,电动机就要付出很大的能量。在下冲程时,抽油机杆柱转而对电动机做功,使电动机处于发电机的运行状态。抽油机未进行平衡时,上、下冲程的载荷极度不均 匀,这样将严重地影响抽油机的四连杆机构、减速箱和电动机的效率和寿命,恶化抽油杆的工作条件,增加它的断裂次数。为了消除这些缺点,一般在抽油机的游梁 尾部或曲柄上或两处都加上了平衡重,如图1所示。这样一来,在悬点下冲程时,要把平衡重从低处抬到高处,增加平衡重的位能。为了抬高平衡配重,除了依靠抽 油杆柱下落所释放的位能外,还要电动机付出部分能量。在上冲程时,平衡重由高处下落,把下冲程时储存的位能释放出来,帮助电动机提升抽油杆和液柱,减少了 电动机在上冲程时所需给出的能量。目前使用较多的游梁式抽油机,都采用了加平衡配重的工作方式,因此在抽油机的一个工作循环中,有两个电动机运行状态和两 个发电机运行状态。当平衡配重调节较好时,其发电机运行状态的时间和产生的能量都较小。

变频器在抽油机的控制问题

目前,在胜利油田采用的抽油设备中,以游梁式抽油机最为普遍,数量也最多。其数量达十万台以上。抽油机用电量约占油田总用电量的40%,运行效率非常低, 平均运行效率只有25%,功率因数低,电能浪费大。因此,抽油机节能潜力非常巨大,石油行业也是推广“电机系统节能”的重点行业。

1 变频器在抽油机的控制问题主要体现在如下几个方面

一方面是再生能量的处理问题,如图2所示,游梁式抽油机运动为反复上下提升,一个冲程提升一次,其动力来自电动机带动的两个重量相当大的钢质滑块,当滑块 提升时,类似杠杆作用,将采油机杆送入井中;滑块下降时,采油杆提出带油至井口,由于电动机转速一定,滑块下降过程中,负荷减轻,电动机拖动产生的能量无法被负载吸引,势必会寻找能量消耗的渠道,导致电动机进入再生发电状态,将多余能量反馈到电网,引起主回路母线电压升高,势必会对整个电网产生冲击,导致 电网供电质量下降,功率因数降低的危险;频繁的高压冲击会损坏电动机,造成生产效率降低、维护量加大,极不利于抽油设备的节能降耗,给企业造成较大经济损失。

另一方面是冲击电流问题,如图二所示游梁式抽油机是一种变形的四连杆机构,其整机结构特点像一架天平,一端是抽油载荷,另一端是平衡配重载荷。对于支架来说,如果抽油载荷和平衡载荷形成的扭矩相等或变化一致,那么用很小的动力就可以使抽油机连续不间断地工作。也就是说抽油机的节能技术取决于平衡的好坏。在平衡率为100%时电动机提供的动力仅用于提起1/2液柱重量和克服摩擦力等,平衡率越低,则需要电动机提供的动力越大。因为,抽油载荷是每时每刻都在变 化的,而平衡配重不可能和抽油载荷作完全一致的变化,才使得游梁式抽油机的节能技术变得十分复杂。因此,可以说游梁式抽油机的节能技术就是平衡技术。

对长庆油田几十口油井的调查显示,只有1~2口井的配重平衡较好,绝大部分抽油机的配重严重不平衡,其中有一半以上口井的配重偏小,另有几口井配重又偏 大,从而造成过大的冲击电流,冲击电流与工作电流之比最大可超过5倍,甚至超过额定电流的3倍。不仅无谓浪费掉大量的电能,而且严重威胁到设备的安全。同时也给采用变频器调速控制造成很大的困难:一般变频器的容量是按电动机的额定功率来选配的,过大的冲击电流会引起变频器的过载保护动作而不能正常工作。

除上述两方面问题外,油田采油的特殊地理环境决定了采油设备有其独特的运行特点:在油井开采前期储油量大,供液足,为提高功效可采用工频运行,保证较高产油量;在中后期,由于石油储量减少,易造成供液不足,电动机若仍工频运行,势必浪费电能,造成不必要损耗,这时须考虑实际工作情况,适当降低电动机转速,减少冲程,有效提高充盈率。

2 游梁式抽油机的变频改造主要有以下3个方面

(1) 大大提高了功率因数(可由原来的0.25~0.5提高到0.9以上),大大减小了供电(视在)电流,从而减轻了电网及变压器的负担,降低了线损,可省去大量的“增容”开支.这主要集中在供电企业对电网质量要求较高的场合,为避免电网质量的下降,需引入变频控制,其主要目的就是减小抽油机工作过程对电网的影响。

(2) 以节能为第一目标的变频改造。这点较普遍,一方面,油田抽油机为克服大的起动转矩,采用的电动机远远大于实际所需功率,工作时电动机利用率一般为 20%~30%,最高不会超过50%,电动机常处于轻载状态,造成资源浪费。另一方面,抽油机工作情况的连续变化,取决于地底下的状态,若始终处于工频运行,也会造成电能浪费。为了节能,提高电动机工作效率,需进行变频改造。

(3) 由于实现了真正的“软起动”,对电动机、变速箱、抽油机都避免了过大的机械冲击,大大延长了设备的使用寿命,减少了停产时间,提高了生产效率。以提高电网质量和节能为目的的变频改造。这种情况综合了上面两种改造的优点,是应用中的一个重要发展方向。

ECHO 5302/5303型抽油机控制器配套RTU的典型应用

ECHO 5302/5303型抽油机控制器由控制器加保护箱组成。控制器配有显示器和操作键盘,可实现现场显示和操作。结合负荷传感器、位置开关可实现示功图、电流图的采集。

控制器由控制模块、信号调理模块、电源模块、电台、显示器、键盘、控制继电器等几部分组成。其结构合理,安装牢靠,易于扩展和维护。

保护箱分为防雨遮阳罩、仪器箱、接线箱三部分,可起防雨、防晒、防尘的作用。

Super 抽油机控制器结构:

Super抽油机控制器有立式、挂式和卧式三种结构形式,控制器由Super RPC、电台、电台电源、避雷器、电源开关、接地汇流条、电流互感器、电流变送器、电压变送器、强电接线端子及保护箱等组成。配件有负荷传感器、位置开关、手操器、显示屏加热器等。

SRPC-1立式保护箱分为防雨遮阳罩、仪器箱、变送箱三部分,为双箱体、双开门结构。保护箱可起到防雨、防晒、防尘的作用。SRPC-1型抽油机控制器功能较全,一般需使用控制器支架埋地立式安装。

SRPC-2挂式保护箱分为防雨遮阳罩、仪器箱两部分,为单箱体、单开门结构。保护箱可起到防雨、防晒、防尘的作用。与SRPC-1型抽油机控制器相比,SRPC-2型缺少了电压、电流变送部分,但这些信号仍可以以4~20mA的形式接入。SRPC-2型抽油机控制器可采用挂式安装,可挂到通信天线架或其它支架上,安装较为方便。

SRPC-3卧式保护箱为单箱体、单开门结构,有较好的防护措施,可起到防雨、防晒、防尘的作用。SRPC-3型抽油机控制器体积较小,可安装于抽油机悬梁之上,一般用于检测功能较少,防盗要求较高的场合。

检测功能

·抽油机示功图、电流图检测,油井各种压力、油温检测,抽油机电压、电流检测,抽油

机启停状态检测,盘根漏油检测,控制器门开关检测等。

控制功能

·抽油机空抽控制,间抽控制,连喷带抽控制,报警停机控制,运行时间控制。

远程通信功能

·抽油机启停的远程遥控,远程读取、设定工作参数。

现场操作功能

·通过显示器、键盘、手操器或笔记本电脑可现场显示示功图、电流图,现场读取、设定

工作参数。通过手操器或笔记本电脑现场读取控制器数据,可存储,可回放显示。

控制类型

空抽控制,间抽控制,连喷带抽控制,报警停机控制,运行时间控制,远程遥控。

典型应用

英威腾CHV100系列变频器在游梁式抽油机上的应用

游梁式抽油机是一种变形的四连杆机构,其整机结构特点像一架天平:一端是抽油载荷,另一端是平衡配重载荷。对于支架来说,如果抽油载荷和平衡载荷形成的扭矩 相等或变化一致,那么用很小的动力就可以使抽油机连续不间断地工作。也就是说抽油机的节能技术取决于平衡的好坏。在平衡率为100%时电动机提供的动力仅用于提起1/2液柱重量和克服摩擦力等,平衡率越低,则需要电动机提供的动力越大。因为,抽油载荷是每时每刻都在变化的,而平衡配重不可能和抽油载荷作完全一致的变化,才使得游梁式抽油机的节能技术变得十分复杂。因此,可以说游梁式抽油机的节能技术就是平衡技术。

工作时,驴头悬点上作用的载荷是变化的。上冲程时,驴头悬点提起与悬绳器相连的抽油杆柱和液柱,在抽油 机未进行平衡的条件下,电动机就要付出很大的能量。在下冲程时,抽油机杆柱反转而对电动机做功,使电动机处于发电机的运行状态。抽油机未进行平衡时,上、 下冲程的载荷极度不均匀,这样将严重地影响抽油机的四连杆机构、减速箱和电动机的效率和寿命,恶化抽油杆的工作条件,增加它的断裂次数。为了消除 这些缺点,一般在抽油机的游梁尾部或曲柄上或两处都加上了平衡重,这样一来,在悬点下冲程时,平衡重从低处上升至高处,平衡重位能增加。平衡重所增加的位 能由两部分构成:油杆柱下落所释放的位能与电动机产生的能量。在上冲程时,平衡重由高处下落,把下冲程时储存的位能释放出来,帮助电动机提升抽油杆和液 柱,减少电动机在上冲程时所需给出的能量。目前使用较多的游梁式抽油机,都采用了加平衡配重的工作方式,因此在抽油机的一个工作循环中,有两个电动机运行状态和两个发电机运行状态。当平衡配重调节较好时,其发电运行状态的时间和产生的能量都较小。

2.2改造方案对比

(1)无变频改造。

此方案利用抽油机本身配置的平衡装置,实现电机的运行耗能最小化。由于原油的稠度等是时刻变化的,但是配置不能实时调节,所以势 必造成大部分能量的浪费,及设备寿命的缩短。另外,上冲程时,电动机处于电动状态时,从电网吸收电能;下冲程时,电动机处于发电状态时,释放能量,电能直接回馈给电网,造成抽油机供电系统功率因数降低,对电网质量影响较大。

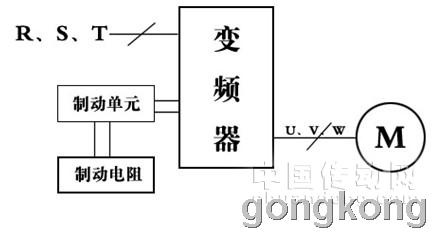

(2)变频改造,加装制动单元

如图2所示。在变频器主回路直流母线两端加制动电阻和制动单元。在加装变频器后,电动机进入再生发电状态时,其产生的电能没有逆向流回电网的通路,所以势必引起主变频器主回路直流母线电压升高。此时必须用电阻来就地消耗,这就是我们在变频器上必须使用制动单元和制动电阻的原因,。CHV100(18.5KW以下机型内置制动单元)系列可以选配制动单元,完全可以达到理想中的控制效果。

对于变频器加装制动单元的情况,发电产生的能量不能回馈至电网而是就地消耗,所以还是会造成能量的浪费。但加装变频装置后,网侧功率因数大大提高(由原来 的0.25~0.5提高到0.9以上),大大减小了供电视在电流,从而减轻了电网及变压器的负担,降低了线损,可省去大量的“增容”开支。CHV100内 置的AVR功能可根据负载特性,智能调节输出。一方面可达到节能目的,同时还可以增加原油产量。避免电网质量的下降,减小抽油机工作过程对电网的影响。此 方式的缺点是必须解决制动电阻散热及寿命问题。

应用实例:

CHV100-055G-6在江汉油田游梁式抽油机上成功应用。

根据江汉油田采油工况,采用变频器加装制动单元对其部分油井抽油机进行变频节能改造。江汉油田原油稠度不大,负载率比较低。采用再生能量就地耗散方案方能达到预期效果。且制动电阻散热问题仅通过加装柜顶风扇便可顺利解决。

其接线图如图3所示:

配置表

电机参数 | 变频器型号 | 制动单元型号 | 制动电阻参数 |

55KW/690V | CHV100-055G-4 | DBU-B5-064 | 10?/12000W |

主要参数表

功能码 | 数值 | 描述 |

P0.00 | 0 | 需正确设置P2组参数,进行电机自学习,以提高低频输出转矩 |

P0.01 | 1 | 端子运行指令,通过外部端子控制启停等 |

P0.03 | 1 | 通过外部电位器调节变频器输出频率 |

P0.07~P0.09 | —— | 根据实际需要设置 |

P0.11~P0.12 | —— | 根据实际需要设置 |

P1.00 | 1 | 无 |

P2.00~P2.05 | —— | 根据电机铭牌设置 |

P4.10 | 1 | 智能节能 |

P4.11 | 1 | 自动节能运行 |

P5.02 | 1 | 正转运行 |

P6.04 | 1 | 正转运行中 |

P6.05 | 3 | 故障输出 |

P6.07 | 3 | 运行电流显示 |

P8.32 | 缺省 | 出厂内置,无需更改。 |

上述电路接线图可实现工变频转换,其中K1与K2互锁。K1与K3导通,变频运行;K2导通工频运行。制动率由制动单元控制板拨码开关确定。

该套系统经过调试,运行正常,经检测,网侧功率因素有大幅提高。跟踪后期使用情况,与无变频时比较,节能约30%左右。符合预期。

(3)变频改造,加装能量回馈单元。

制动电阻的散热寿命问题及节能效果不理想成为方案(2)实际应用中的技术瓶颈。针对上述情况,为实现节能优化,提高效率,可以采用变频器加装能量回馈装置方案,将再生能量回馈给电网。

所谓能量回馈装置,其实就是一台有源逆变器。按采用的功率开关器件的不同又可以分为晶闸管(SCR)有源逆变器及绝缘栅双极型晶体管(IGBT)逆变器两种,它们的共同特点是可以将变频器直流回路的电压反馈到电网,如下图3所示。

加装能量回馈单元的变频器适用于交流50HZ,额定电压380V或660V的异步电动机和永磁同步电动机,实现软起动,软停车及过程调速控制功能。其具备起动电流小、速度平稳、性能可靠、对电网冲击小等优点,避免对电动机、变速箱、抽油机造成机械冲击,大大延长设备的使用寿命,减少停产时间,提高了生产效率,提高了电网质量。

应用案例

CHV100-075G-4在胜利油田游梁式抽油机上成功应用。

胜利油田的工况与江汉油田有所不同,其原油稠度大,电机的负载率大。为实现节能最大化,此方案采用变频器加装能量回馈单元的方式。基本接线图如图4所示。其工/变频转换电路与图3中类似,不再画出。回馈单元型号为:RBU-075G-4

主要参数表【变频器部分】

功能码 | 数值 | 描述 |

P0.00 | 0 | 需正确设置P2组参数,进行电机自学习,以提高低频输出转矩 |

P0.01 | 1 | 端子运行指令,通过外部端子控制启停等 |

P0.03 | 1 | 通过外部电位器调节变频器输出频率 |

P0.07~P0.09 | —— | 根据实际需要设置 |

P0.11~P0.12 | —— | 根据实际需要设置 |

P1.00 | 1 | 无 |

P2.00~P2.05 | —— | 根据电机铭牌设置 |

P4.10 | 1 | 智能节能 |

P4.11 | 1 | 自动节能运行 |

P5.02 | 1 | 正转运行 |

P6.04 | 1 | 正转运行中 |

P6.05 | 3 | 故障输出 |

P6.07 | 3 | 运行电流显示 |

主要参数表【回馈单元部分】

功能码 | 数值 | 描述 |

P0.00 | 1 | 1:端子控制: 端子S1有效:自动模式 ;端子S2有效:手动模式 |

P0.01 | 0 | 键盘控制,手动模式 |

P0.04 | 650 | 设置回馈开始电压阀值 |

P0.05 | 12 | 回馈电压滞环(容差) |

P0.06 | 2 | 无 |

P2.00~P2.05 | —— | 根据电机铭牌设置 |

P0.11 | 0 | AO输出直流母线电压 |

P0.16 | 0 | 启动即运行 |

P0.19 | 350 | 欠压保护值 |

P0.18 | 2 | 回馈运行中 |

回馈模式:

自动模式

自动运行时,回馈单元检测母线电压,自动执行运行停止。

当母线电压大于P0.04开始回馈电压时,回馈开始。

当母线电压小于P0.04-P0.05电压值时,回馈停止。

手动模式

当运行指令给定时,回馈单元一直回馈。

由于变频器安装在野外,胜利油田当地的气候因素,昼夜温差大,易结露。为解决此问题,需在柜体内安装加热与抽湿装置。

经过较长时间的应用比较,多套设备均运行稳定,且节能效果十分明显,节能率达到了40%~50%。电网质量显著提高。

(4)共直流母线方式

对于同一井场上有多口油井的场所,可以采用共用直流母线系统方案,即若干台抽油机的变频器将其直流母线联结在一起,利用各变频器的回馈能量不可能在同时发生的原理,将某一台变频器的回馈能量作为其它变频器的动力。这样即节约了能量,又防止了泵升电压的产生。此方式可以搭配方式(2)或(3)使用,效果更佳。

应用案例

CHV100-055G-4在中原油田应用成功

此方案参数设置方面与(2)、(3)区别不大。仅在接线图上有所区别,现将有差异部分做简图绘出,如图6。其他控制接线部分基本与上述两方案雷同。

由于油井分布地理位置限制,此方案中大多为3台~4台变频器共一组直流母线。

此方案应用情况良好,节能效果明显,约为40%左右,且前期投入较适中。其必需条件是油井分布需在限制距离以内。

2. 3节能原理与数据分析

根据电机学原理:

其中:

n=电机转速

s=转差率

p=电机极对数

以上可以看出,通过改变运行频率,可以改变电机的运行转速。根据负载特性,电机运行转速下降,则电机轴功率下降。另通过变频改造,能量回馈单元将下冲程时产生的能量回馈给电网。另外,电网功率因数的提高所产成的节能效果也是十分可观的。通过INVT多个系列变频器在我国多个大型油田的实际使用数据测算可得,在油田游梁式抽油机的应用中,变频节能比可达30~50%,同时,产油量可增加20~30%

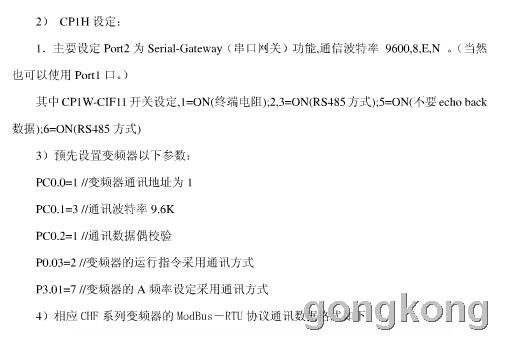

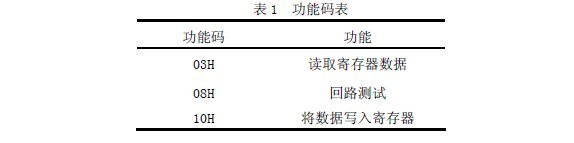

1 Modbus-RTU协议信息帧 1.1 Modbus-RTU协议信息帧格式

Modbus-RTU协议常用功能信息帧格式如下:

Modbus协议通

信采用主从通信技术,允许主机与一台或多台从机通信。每次通信均由主机通过信息帧发出请求信息,从机收到正确无误的请求信息后,通过响应信息帧返回相应的数据或状态信息以响应主机请求。信息帧是主机与从机之间进行Modbus-RTU协议通信的基础,由地址信息、功能信息、数据信息和错误校验信息4个部分按一定顺序组成,各信息数据分别存放在8位十六进制字节中。

从机地址是从机唯一的通信地址,可设定值为1~247,0为主机对全部从机进行广播,从机不响应。功能代码是主机对从机的要求,从机根据要求执行相关动作。Modbus-RTU协议支持技术规范中规定从零开始寻址空间,所以在设定从机Modbus-RTU协议分配的保持寄存器开始地址时,实际的地址是设定开始地址的数值加上1。

1.2 出错校验CRC码

Modbus-RTU协议为保证主机和从机之间的通信信息完整正确,在信息帧中加入出错校验CRC码。出错校验CRC码使用16位循环冗余的方法,占用2个字节,包含了一个16位的二进制值。CRC值由主机计算出来附加到信息帧上,从机在接收信息时重新计算CRC值,然后与接收到的CRC值进行比较,如果这两个值不相等,说明信息帧有错误。在自动控制系统中,各种通信信息在传输中经常受到电噪声、电磁干扰以及其它干扰,数据和控制指令可能会发生一些改变,使控制系统产生异常。Modbus-RTU通信协议在信息帧中加入出错校验CRC码,能够保证从机不去响应或执行在传输过程中发生改变的数据和指令信息,大大提高了系统的安全性和效率。生成16位循环冗余出错校验CRC码的步骤如下:

(1)设置一个值为H0FFFF(即全部位均为1)的16位寄存器,称之为CRC寄存器。 (2)把第一个8位字节与CRC寄存器低位进行异或运算。将运算结果储存在CRC寄存器中。 (3)把CRC寄存器中的位向右(低位方向)移一位,最高位用0填补,检查最低位的值。 (4)如果最低位的值是0,则重复第(3)步;如果最低位的值是1,则将CRC寄存器与多项式HA001(1010000000000001)进行异或运算。 (5)重复上述第(3)步和第(4)步,直至CRC寄存器共向右移8位,这时一个8位字节的数据处理完成。 (6)重复上述第(2)步到第(5)步,进行下一个8位字节的处理。 (7)重复上述第(2)步到第(6)步,直到将信息帧所有字节均与这个CRC寄存器进行过异或运算。 (8)最后这个16位CRC寄存器中的值即为2个字节CRC校验码。

三菱FX1N系列PLC生成CRC码的程序如图1所示。

图1 生成出错校验CRC码的PLC程序

2 Modbus协议通信系统组成

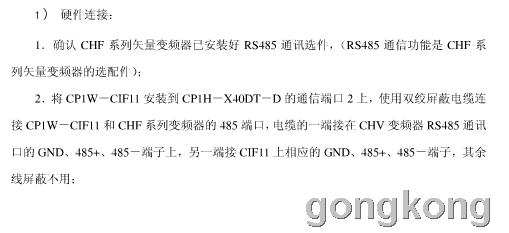

Modbus-RTU协议通信系统组成如图2所示,由ABB ACS510系列变频器、三菱FX1N系列PLC和三菱FX1N-485-BD通信板组成。PLC通过RS-485通信板用屏蔽双绞线连接到变频器内置RS-485接口上,构成Modbus-RTU协议通信的传输通道。根据控制系统的作用和目的,在变频器上设定好Modbus-RTU协议通信参数和其它相关参数,并向PLC中输入已编写好的包含Modbus-RTU协议通信程序在内的控制程序后,PLC和变频器之间就可以进行Modbus-RTU协议通信。

Modbus-RTU协议通信使用专用的信息帧,在主机PLC与从机变频器之间进行串行通信。PLC发出查询信息帧,变频器接收到正确的查询信息后向PLC返回发送响应信息帧,并执行查询信息帧所要求的功能。当变频器接收到异常的查询信息时,就返回错误响应信息帧或者不返回响应信息帧,同时不执行查询信息要求的功能。信息帧具有读取数据和写入数据的功能,使PLC不仅能够写入或读取变频器的参数,还可以对变频器发出控制指令并确认其运行状态,这样PLC就可以全方位监控变频器的运行。

图2 变频器与PLC间Modbus协议通信组成

3 ABB变频器通信参数设置

为确保ABB变频器与PLC之间的Modbus-RTU协议通信正常畅通,需要对变频器的相关参数进行设定,如表1所示。ABB ACS510系列变频器需要设置与Modbus-RTU协议通信相关参数组:Group98可选件,激活Modbus-RTU协议RS-485串行传输通信;Group53内置通信协议,定义内置现场总线(EFB)通信协议的配置;Group16系统控制,定义系列系统控制参数(如锁定、复位和使能控制等);Group14继电器输出,设定每个输出继电器动作条件;Group13模拟输入,设定模拟输入的限幅值和滤波时间;Group11给定选择,选择、设定外部给定1、2的来源和性质;Group10输入指令,定义控制起动、停止和方向的外部控制源,电机方向锁定或允许电机正反转。其它变频器参数根据电机的工作环境、使用用途等因素进行设定。

表1 变频器Modbus-RTU协议通信参数设定值

4 PLC程序设计

三菱FX系列PLC通过RS-485串行通信传输方式与变频器进行Modbus-RTU协议通信,RS串行数据传送功能指令是FX系列PLC进行发送和接收串行数据的功能指令。在RS功能指令驱动前,要对RS功能指令通信数据传送格式的特殊数据寄存器D8120进行设定。设定值是与ABB ACS510系列变频器的通信参数设定相对应的H0C99,即RS-485接口,无起始符和终止符,传送速度19200bps,2位停止位,无奇偶性,数据长度为8位。Modbus-RTU协议通信信息帧中的信息和数据是以8位字节形式传送的,要使PLC中的8位处理模式特殊辅助继电器M8161保持常通。

每次用RS功能指令发送数据的同时,要用脉冲指令置位串行通信发送标志特殊辅助继电器M8122,发送结束后M8122将自动复位。在串行通信接收完成标志特殊辅助继电器M8123触点动作前,先要将RS功能指令接收的数据传送到其它的PLC数据寄存器中,再对接收完成标志M8122进行复位。PLC通过RS功能指令接收到从变频器返回来的数据,分别存放在高、低位数据寄存器中,因此要对接收到的数据进行合成处理,并将其传送到另外的数据寄存器中存放。ABB ACS系列变频器还支持H17(或者23)读/写多个保持寄存器功能码指令,即由H3(或者3)读保持寄存器功能码指令和H10(或者16)写多个保持寄存器功能码指令合成的一个复合功能码指令。在编写与ABB变频器的Modbus-RTU协议通信程序时,采用H17(或者23)读/写多个保持寄存器功能码指令,可以大大简化通信程序,提高编程效率。

一、 前言

我国的油田绝大部分为低能、低产油田,不像国外的油田有很强的自喷能力,大部分油田要靠注水来压油入井,靠抽油机(磕头机)把油从地层中提升上来。以水换油、以电换油是目前我国油田的现实,电费在我国的石油开采成本中占了相当大的比例,所以,石油行业十分重视节约电能、增产、减少设备维护等。

目前据统计我国抽油机的保有量在10万台以上,电动机装机总容量在3500MW,年耗电逾百亿KW·h。抽油机的运行效率特别低,在我国平均运行效率为25.96%,国外平均水平为30.05%,年节能潜力可达几十亿KW·h。除了抽油机之外,油田还有大量的注水泵、输油泵、潜油泵等设备,总耗电量超过油田总用电量的80%,。可见,石油行业也是推广“电机系统节能”的重点行业。

抽油机节能,其首选方案是采用变频器对其电机拖动系统进行改造,抽油机改用变频器拖动后有以下几个好处:

1)大大提高了功率因数(提高到0.9以上),大大减小了供电(视在)电流,从而减轻了电网及变压器的负担,降低了线损,可省去大量的“增容”开支;

2)可根据油井的实际供液能力,动态调整抽取速度,一方面达到节能目的,同时还可以增加原油产量;

3)由于实现了真正的“软起动”,对电动机、变速箱、抽油机都避免了过大的机械冲击,大大延长了设备的使用寿命,减少了停产时间,提高了生产效率。

4)提高了自动化水平,通过RTU系统,和上位机系统能对油井进行工况分析和诊断,通过分析的结果自动通过RTU发出指令来改变抽油机的运行状态,形成闭环控制,

但是,变频器用于抽油机电机时,也有几个问题需要解决。

(1) 冲击电流问题

如图1所示,游梁式抽油机是一种变形的四连杆机构,其整机结构特点像一架天平,一端是抽油载荷,另一端是平衡配重载荷。对于支架来说,如果抽油载荷和平衡载荷形成的扭矩相等或变化一致,那么用很小的动力就可以使抽油机连续不间断地工作。也就是说抽油机的节能技术取决于平衡的好坏。在平衡率为100%时电动机提供的动力仅用于提起1/2液柱重量和克服摩擦力等,平衡率越低,则需要电动机提供的动力越大。因为,抽油载荷是每时每刻都在变化的,而平衡配重不可能和抽油载荷作完全一致的变化,才使得游梁式抽油机的节能技术变得十分复杂。因此,可以说游梁式抽油机的节能技术就是平衡技术

(2)电磁干扰(EMI)问题,即变频器对微电脑控制器,传感(变送)器及通信设备的干扰问题。因为变频器是一个很强的电磁干扰源,变频器中的开关器件,以及产生的SPWM电压波形,会对控制及通信系统造成很大的干扰。干扰的途径,除了感应,辐射之外,也包括传导干扰。

(3)谐波干扰问题,变频器对输入侧产生谐波对变频器而言只要有整流回路就将产生非线性引起的谐波,按傅氏级数可分解基波和各次谐波,通常含有6m+1(m=1,2,3,…….)次。在变频器逆变输出回路中输出电压输出电流均有谐波。由于变频器是通过CPU产生6组脉宽可调的SPWM波控制三相6组功率元件导通/关断,从而形成电压、频率可调三相输出电压。其输出电压和输出电流是由SPWM波和三角波的交点产生的,不是标准的正弦波用傅氏级数分解电压方波和电流正弦锯齿波可分析出包含较强的高次谐波成分。

因此 变频器的谐波产生危害不可忽视对容量大的电力系统影响不是十分明显,但对于电力系统容量小的系统谐波的产生不可忽视。它对公用电网是一种污染,使电设备所处的环境恶化,给周围的通信系统和公用网以外的设备带来危害。主要表现在一下几点:1、谐波使电网中电器元件产生附件的谐波损耗,降低输变电及用电设备的效率。2、谐波会引起电网中局部串联或并联谐振,3、电流谐波将增加变压器铜损。4、谐波引起电动机附加发热,导致电动机额外温升并影响电机绝缘。

(4) 可靠性和环境适应性问题

由于抽油机都在环境恶劣的野外工作,并且很多油井是无人值守的,所以,对变频器及RTU传输系统可靠性和环境适应能力提出了很高的要求:既要选用可靠性指标高的变频器品牌,又要给变频器在野外恶劣环境下工作创造必要的条件,如设计防护等级高的双层密闭隔垫(保温)控制柜,对昼夜温差大的地区,柜内设计强迫风冷系统,可以将柜内的热量排出,并在柜底设计有冷空气入口,使之适合在夏季沙漠高温环境中使用。并使控制柜避免阳光直接照射及雨淋。

( 5 ) 信号传输问题,由于油田地处偏远地区或山区,油井的不集中等原因使信号较弱对无线传输存在很大问题。其次传输费用较高,导致实时性不强。

二、变频智能控制系统

变频智能控制系统是保利新能源科技(北京)有限公司依靠自身研发,技术力量为打造人性化,智能化,数字化油田而设计的高科技变频智能控制系统。变频智能控制系统代表着当今抽油机节能控制技术和建设数字化油田一项革命性突破,实现了四大突破:突破了原有单一变频控制和单一RTU传输系统,突破了安装有线传感器的困扰,突破了RTU和变频无闭环控制系统,突破了功图量油产液量不准。使现场安装简单,计量准确,诊断分析更优,减少工人劳动强度,尽量使抽油机的工作方式与油井的实际负荷及环境条件相匹配,提高抽油机的充满度,从而提高电动机的效率与功率因数,和系统效率,达到节能增产的目的。

1、变频智能控制系统是综合国内外先进技术,针对抽油机的特殊负载情况专门设计的具有变频控制,RTU传输和上位机分析等高科技产品。

该系统保留了游梁式抽油机诸多优点,结合先进的采油工艺,综合计算机技术、自动控制技术、电力电子等技术实现抽油机的智能控制:抽油机冲次和上下冲程速比无级调节,优化抽汲参数,达到增产、节能、自控的目标,最终提高抽油系统的系统效率。系统的人机接口界面设计极其简单,为现场人员的使用及维护带来极大方便。特别适用工作环境特别恶劣的油井,需要间歇工作的油井,经常断杆的油井,经常结腊的油井,经常改变井况的油井。

1.1产品设计原理:

图一:系统框图

该系统使用的关键设备变频器符合欧洲CE低压电器标准,符合国际UL508C电力转换设备标准,以及符合国际EN50081/2电磁兼容性EMC标准,

且有为抽油机专门设计的功能,内含直流电抗器,输入电抗器,输出电抗器,减少了对电网的谐波干扰,提高了电网质量;谐波符合国际标准IEC61000-2-2各次谐波电压含有的THDV低于8%,内含RFI无线电射频干扰滤波器,极大改进了抗干扰和抗雷击功能;内含制动单元,能够有效地释放制动能量,形成集成控制,适应抽油机的特殊应用。抽油机变频监测控制系统是以“以人为本”设计理念使产品更具人性化。能进行远程状态监视。根据各种功能模块和相应的传感器的检测,将油井实测的相关数据、参数通过无线网络传输至数控中心进行运算比对,并通过矢量变频调速技术对抽油机进行动态监测控制,以达到高效节能的自动化、数字化的控制目的。人性化的设计能进行通过HMI(人机交换界面)完成远程参数设定、 运行数据、状态显示、功图、日产油量等参数。

1.2. 变频器单元作为变频调速技术的实施单元,是整个系统最重要的器件之一,本系统配置的是保利新能源科技(北京)有限公司生产的矢量型PL-900系列高性能变频器。PL-900系列高性能变频器是沿续通用变频器,在 V/F 控制上标准装备了矢量控制。和力矩控制可实时检测电机功率及输出转矩。变频器额定电压380-440V,额定功率范围5.5-75KW,过载能力为:200%*60秒。

? 开关环磁通矢量控制及开,闭环V/F控制可自由选择。

? 适合机械特性负载,针对流体负载和实际工况可酌情降档使用。

? 超低速高启动转矩,低速转矩可达150%额定转矩(100~300可设定)。

? 速度控制范围可达1:1000(在闭环控制模式下)。

? 速度控制精度可达 0.02%,频率精度可达 0.01%,输出频率分辨率可达0.01HZ。

? 加速时间可设定0.01秒,动态响应良好,负载适应性极强。

? 具有滑差补偿,转矩补偿,速度控制(ASR),键盘数据复制,自学习。

? PID调节,计时,节能,追逐防止等多种高级功能。

? 具有多功能输入,输出端子功能,多功能模拟输入,输出功能及串行通信接口。

? 具有7种参数的在线监视功能。

? 具有电机保护,瞬时停电处理及失速防止,频率检出,异常复位,过力矩输出,力矩极限,硬件保护功能及诊断功能,将避免机器可能发生的意外损坏。

? 独特,先进的主回路设计及报警功能,将完全保证整体的高可靠性。

具有中、英、德等七种语言显示,界面友好。

1.3:智能控制单元是我公司针对油田而专门开发的控制系统用户可以在线监控线电压,相电压,有功功率,功率因数,电流等电参量。对电动机有启动堵转、过载、欠压、过压、缺相、短路、欠载报警保护功能,及油田各项的地上效率和地下效率指标,和杆柱组合分析等功能。

上位机界面分析系统:

图五 变频控制栏能对抽油机远程启停机控制监测输出频率和功率

1.4:无线载荷位移模块用于采集示功图,位移,冲程,太阳能供电锂电池。频率426-441MHZ,低功率发射,高灵敏接受,抗干扰能力强,对油井的油压,油温进行无线传输,在线监测。

1.5 温控单元 抽油机控制柜中的电器组件对温度都有严格要求,因此必须检测和控制控制柜内温度。本单元主要器件包括温控仪、风扇,温度传感器和加热系统等。适应范围广 -40℃-75℃ 特别适用于沙漠高温及北部寒冷地区。

1.6 户外标准柜体,专利设计,双层保温设计, 防风沙 ,防护等级高。

2、产品特性:

针对国内各大油田的实际状况本产品在设计上处于领先地位的人性化设计具有工频和变频,手动和自动等多种工作模式的选择。远程给定频率调节冲次,自动调节运行状态等功能,极大的减少油田工人劳动强度,提高油田数字化

本设计在国内大庆油田、吉林油田、克拉玛依油田已得到广泛应用效果明显操作简单等受到一致好评。

三、应用分析

功图分析 :

安装前后对比显示充满度提高了,冲次降低了,节能显著,系统效率提高了。

四、结论

1、解决了单一变频和单一RTU独立运行模式。实现了RTU和变频闭环控制系统模式

2、由于智能控制系统中电机软启动功能的使用,减少了对地面机械采油设备的机械冲击。延长了机械设备的使用寿命,降低了采油成本。

3、由于智能自学习控制系统的使用。在国内首次完成了油田采出井的地下到地面的系统变化控制,使整个采出井开采系统效率有了极大的提高。

4、该技术整合了无线通信、智能等多学科的新成果,打造数字化油田,远程监测抽油机运行电参数。功率图 ,电流图,示功图,油温,油压等。实时掌握抽油机运行状态。及油井静态数据和动态数据的建立。

5、实验认为,该技术对低渗透油田提高系统效率,延长检泵周期,节约电能和降低工人劳动强度都将起到很好作用。

6、完全实现油田数字化。

变频器在游梁式抽油机控制中的应用

目前,对游梁式抽油机的交流变频调速技术改造主要有以下两个方面的优点:

(1)提高电网质量,减小对电网影响。这主要集中在供电企业对电网质量要求较高的场合,为避免电网质量的下降,需引入变频控制,其主要目的就是减小抽油机工作过程对电网的影响。

(2)节能。一方面,油田抽油机为克服大的起动转矩,采用的电动机远远大于实际所需功率,工作时电动机利用率一般为20%~30%,最高不会超过50%,电动机常处于轻载状态,造成资源浪费。另一方面,抽油机工作情况的连续变化,取决于地下的状态,若始终处于工频运行,也会造成电能浪费。为了节能,提高电动机工作效率,需进行变频改造。  圖

圖

节能改造的实施方案

(一)、简单降速方式:直接加装变频器并将电动机运行频率降下来,降低电机转速,增加每个冲程的时间,达到节能效果。实际应用中能达到15%-30%的节电效果。

(二)、变化冲程方式:经过实测井况和油水比例,根据游梁式抽油机的运行特性,对每个冲程中下降和提升设置不同的频率,随时调整电动机的转速,抽油杆慢速下降快速提升,不仅达到节电效果,而且能够有效地调整油水比例,提高产量。实际应用中对近40台改造后的游梁式抽油机现场实测,较工频运行时平均节电38%,如果再计算产油量的提高,综合效益非常可观。

实际应用中容易出现的问题及解决方法

在实际应用过程中出现了许多问题,主要集中在游梁式抽油机发电状态产生能量的处理上。对于上述第一种情况,采用变频器加能耗制动单元可较方便实现,这是以多耗电能为代价的,主要因为发电能量不能回馈电网造成。在未采用变频器时,电动机处于电动状态时,从电网吸收电能;电动机处于发电状态时,释放能量,电能直接回馈电网的,并未在本地设备上耗费掉。综合表现为抽油机供电系统的功率因数较低,对电网质量影响较大。但在使用普通变频器时,情况发生了变化。普通变频器输入是二极管整流,能量不可反方向流动。上述这部分电能没有流回电网的通路,须用电阻就地消耗,这是必须使用能耗制动单元的原因。

使用环境对变频调速系统的影响不容忽视,变频调速系统安装位置大多数是野外的抽油机附近,降雨、结露、潮湿、冰冻、灰尘、昆虫、小动物都会对变频器造成严重损害,同时还要防盗。这些情况要在安装之初就充分解决,目前大多数现场采用的办法是双层、防水防尘配电柜来解决上述问题。这样基本上能解决野外作业的环境影响,但是同时造成散热不良的问题,为保证正常工作,需要在变频器容量的选择上充分考虑。

电网质量对变频器的影响也很大,游梁式抽油机的供电线路较远,电网容易产生波动,很多对电网稳定要求高的变频器会经常出现过电压或者欠电压保护,因为变频器具备适应电网波动较大场合使用的特性,所以应用变频器以来,虽然电网有较大波动(310V――430V)之间,一直能够正常运行。

抽油机采用变频器係統後性能分析

近年來,市場上直接針對抽油機的節電技術主要有兩大類:一是開發不同類型的抽油機節能電機,如超高轉差率電動機、三相永磁同步電機、高啟動轉矩雙定子結構電機和電磁調速電機等。但由於資金投入太大,在許多油田用節能電機取代普通異步電機尚無法全麵推廣。二是使用節能配電箱,其中包括定子繞組Y-Δ轉換調壓和電容器動態無功補償及靜態無功補償等。采用改變定子繞組的接法可以改變電機電壓,但電機隻能得到固定電壓,節電效果並不理想。雖然有些裝置采用雙向晶閘管實現定子電壓隨負載變化連續調節,節電效果較好,但是電源電流波形發生畸變,電網諧波汙染嚴重,不宜大麵積長期使用。而采用變頻調速控製,則可以改變抽油機長期處於低效做功的狀態,使其工作方式與油井實際負荷相匹配,保證每次都抽油,減少低效甚至無效抽取,從而降低電費開支,減少維護成本,提高運行效率,圖3為過去抽油機的控製方案。

在抽油機采用倫茨變頻調速技術後,有如下幾個方麵的顯著效果:

(1) 變頻器具有軟起動功能起動時電流較小,對電網衝擊小,起動時能耗大為降低。避免了啟動時的相當於3~7倍的額定電流,避免了不必要的電能損耗。耗同時減少了對電動機,變速箱,抽油機等大機械的衝擊,延長了相關設備的使用壽命。在工作中電機的功率因數可從0.2~0.5提高到0.9,減輕電網和變壓器的負擔, 降低線損,大量減少了無功損耗;

(2) 引進變頻器控製可實現設備上,下行程自動識別從而控製抽油機上、下行程的電機運行頻率分別可調,以改變抽油機上、下行程的運行速度。亦可對變頻器能耗製動進行準確控製,以使變頻器更適應該運行工況。加上抽油機衝次的任意調節,可使用抽油機的抽汲參數對不同油井而言更趨合理,當調節適當時,可提高泵的充滿係數,減少泵的漏失,從而提高泵效達到增產目的。衝次的任意調節,可不停機調節產量,解決了因更換皮帶輪調速造成的停產,從而提高了生產效率。同時達到滿足泵效的情況下耗用最少的電能;

(3) 由於抽油機下行時負載性質為位勢負載,變頻器加裝能耗製動功能後恰能適應其工況。對於改變抽油機轉速調節最佳工作狀態帶來很大方便。在現場應用中感覺到,上行速度慢於下行速度的工作方式往往較為理想,在提高了泵的充滿係數的同時也提高了泵效,從而提高了采油量。分段轉速控製,通過變頻器對抽油機轉速調節,根據抽油機的特殊工況,把轉速控製細化為上衝程轉速和下衝程轉速控製,在上衝程時電機工作在50Hz以上,提高轉速,下衝程電機工作在20~30Hz減小轉速,從而降低漏失,提高泵效;

(4) 油田采油的特殊地理環境決定了采油設備有其獨特的運行特點:油井的供油狀況不是保持不變的,抽油機工作情況的連續變化,取決於地底下的狀態,若始終處於工頻運行勢必造成電能浪費。另一方麵,油田抽油機為克服大的起動轉矩,采用的電動機遠遠大於實際所需功率,工作時電動機利用率一般為20%~30%,最高不會超過50%,電動機常處於輕載狀態,造成巨大的電能浪費。若應用高效回饋型製動單元,結合倫茨變頻器實現“變頻+回饋”的完美節能增效控製方式,相比將抽油機發電狀態產生能量用電阻就地消耗,通常能夠將白白消耗的多大20%的電能回饋電網,在提高泵效的同時,達到最佳節能效果。

4 倫茨變頻器具體特應用和參數設置

隨著現代電力電子技術的發展,倫茨變頻器已是十分成熟的電氣產品,並且其價格也已經大幅度下降,在抽油機上大量推廣變頻調速節能改造已經成為可能。 目前,在國內的油田所采用的抽油設備中,采用變頻調速進行控製的節能效果十分可觀。主電路如圖4所示。倫茨(Lenze)公司是歐洲率先將變頻技術應用於交流調速係統開發的廠家,並於20世紀90年代建成了歐洲第一條全自動化變頻器生產線。在變頻器及其他所有產品的設計和製造過程中,倫茨始終遵循通用性、開放性、靈活性兼備的原則。完整的產品體係,合理的等級搭配,以及強大的普適性使倫茨變頻器廣泛應用於石油化工行業的各種機械。倫茨係列變頻器卓越的品質,眾多的功能,緊湊的設計,簡易的操作安裝,代表了當代變頻器發展新潮流。卓越的性能首先表現在轉矩特征曲線中。倫茨係列變頻器可提供2倍額定轉矩、1.5倍額定電流。根據拖動與再生運動狀態極限電流的分別設定,給出每個操作點的製動保護。因此驅動係統可承受大負荷並可提供高動態性能。在5~50Hz的頻率範圍內,在無速度傳感器方式下,速度控製精度可高達1%以內。兩套參數集可通過端子切換以適應不同工藝要求,每套參數集可提供4個頻率段,先進的FTC控製方式,可在任意頻率下無需製動單元進行直流製動,內置PID調節器、皮帶監控(V020版本)。如圖5所示,變頻器的參數見附表。某油田采用倫茨55kW變頻器一次改造128眼油井,收到了良好的節電、增產的雙重效果,其它油田應用效果亦較理想。根據以往實例,節能均在20%以上,並獲得不同程度的增產。

目前,在國內的油田所采用的抽油設備中,采用變頻調速進行控製的節能效果十分可觀。主電路如圖4所示。倫茨(Lenze)公司是歐洲率先將變頻技術應用於交流調速係統開發的廠家,並於20世紀90年代建成了歐洲第一條全自動化變頻器生產線。在變頻器及其他所有產品的設計和製造過程中,倫茨始終遵循通用性、開放性、靈活性兼備的原則。完整的產品體係,合理的等級搭配,以及強大的普適性使倫茨變頻器廣泛應用於石油化工行業的各種機械。倫茨係列變頻器卓越的品質,眾多的功能,緊湊的設計,簡易的操作安裝,代表了當代變頻器發展新潮流。卓越的性能首先表現在轉矩特征曲線中。倫茨係列變頻器可提供2倍額定轉矩、1.5倍額定電流。根據拖動與再生運動狀態極限電流的分別設定,給出每個操作點的製動保護。因此驅動係統可承受大負荷並可提供高動態性能。在5~50Hz的頻率範圍內,在無速度傳感器方式下,速度控製精度可高達1%以內。兩套參數集可通過端子切換以適應不同工藝要求,每套參數集可提供4個頻率段,先進的FTC控製方式,可在任意頻率下無需製動單元進行直流製動,內置PID調節器、皮帶監控(V020版本)。如圖5所示,變頻器的參數見附表。某油田采用倫茨55kW變頻器一次改造128眼油井,收到了良好的節電、增產的雙重效果,其它油田應用效果亦較理想。根據以往實例,節能均在20%以上,並獲得不同程度的增產。

相比于目前国外产品价格偏高,后续维护服务困难的局面,该产品在硬件体系和软件开发都达到国际先进水平的前提下,通过民族品牌固有的更低的价格,更好的服务来取胜,相比于其他国内产品,该产品通过更尖端的技术,更稳定的性能,更灵活的扩容,更高的品质来取胜。

系统结构

开发工具

传统RTU系统的工程开发工具一般采用各自独立的系统,各家知名RTU各有特色,但互不兼容一般RTU开发和使用人员必须进行专业的培训才能胜任对RTU系统进行开发、使用和维护,各种RTU工程的建设投资、运行和维护成本都很高。随着软件技术和硬件技术的快速发展,各种RTU系统适用在各种不同的工业场合的应用,不同RTU系统之间数据互通互用的要求越来越强,用户对于RTU系统的开放性、兼容性要求也越来越高。

安控科技Super E50 系列模块化RTU系统工程开发工具EOpen就是针对用户的这种要求而开发的新型RTU系统,该系统采用国际标准IEC61131-3,具有良好的兼容性和开放性。EOpen源自德国INFOTEAM公司的OpenPCS系统,该系统已获PLCOPEN国际认证。源于其开放性和兼容性,可以在用户的新建系统及旧系统改造中,节省大量的投资。

EOpen采用符合IEC61131-3标准的IL、LD、ST、SFC及FBD/CAC等语言,用户及开发工程师可以根据工程的控制特点及要求选择其中一种语言或几种语言进行组合灵活使用,工程师可以快速高效的完成自动化工程的建设。

MODBUS 协议是从1979 年Modicon 公司最初提出的,作为工业串行链路的事实标准。

Modbus 通讯有两种串行传输模式,在标准的Modbus 网络中,控制器可以配置为 ASCII 或RTU 中的任意一种通讯模式。MODBUS RTU 通讯模式的编码系统:8 位二进制,十六进制。字节的位:1 个开始位,8 个数据位,1 位奇偶校验位,1/2 位停止位。RTU 发送方式:字符或字节按照一定的顺序发送, 从最低标志位到最高标志位。错误检测域为CRC(循环冗长检测) 。一典型的RTU帧消息帧如图1 所示:

MODBUS 信息的帧结构在RTU 模式中,新的信息总是以至少 3.5 个字符的静默时间开

始。紧接着传送第一个域:设备地址。每个域的允许传输字符都是十六进制数0...9,A...F。网络设备始终监视着通讯总线的活动, 包括静默时间。当接收到第一个信息域(即地址信息),每个网络中的设备都对此进行译码, 以确定所要寻址的设备。随着最后一个字符的传输结束,又产生类似 3.5 个字符的时间间隔,用来标志本次信息传输结束, 即将开始一个新的信息。整帧的信息必须以一个连续的数据流进行传输。如果信息结束前存在超过 1.5 个字符以上的间隔时间, 接收设备将清除这些不完整的信息, 并错误的认为随后一个字节是新一帧信息的地址部分。同样的, 如果一帧新信息的开始与前一信息的间隔小于 3.5 个字符时间,接收设备将认为它是前一信息的继续。由于信息的错乱, 最终的 CRC 域将不正确, 导致产生一个故障。

RS-485 采用平衡发送和差分接收方式实现通信。由于传输线通常使用双绞线,又是差

分传输,所以又极强的抗共模干扰的能力。RS-485 最大的通信距离可达1219M,最大传输速率为10Mb/s。RS-485 采用半双工工作方式,支持多点数据通信。RS-485 总线网络拓扑一般采用终端匹配的总线型结构。RS-485 总线一般最大支持32 个节点。本设计采用带有 RS-485 接口的东元7200cx 单相变频器控制电机运转,上位计算机和变频器进行通讯,计算机通过读写变频器的参数来监控变频器的运行状态。变频器监控方案连线图如图2 所示:

因为一般计算机只配有 RS-232C 接口,为了与变频器的485 口相连,我们采用了RS-232/RS-485 转换器。

此变频器控制命令和方式有三种:数字面板控制、端子控制和 RS-485 通讯控制,所以

要实现变频器与PC 机的通信,要对变频器做必要的初始化工作。变频器的默认出厂设置为变频器控制面板控制,这不符合我们与PC 机通讯的要求,为了能使变频器与PC机之间通讯,我们对变频器作如下设置:在控制资料暂存器中使能RS-485输入/输出端子;在监视资料暂存器中使能RS-485 通信传输异常及其它通信异常位;在参数资料暂存器中设定Pn69 设备地址(范围从01-31,如设为1)、设定Pn70 通信传输参数(传输速率与校验方式,如Pn70=1001 表示波特率为9600bps,偶校验);设定Pn71 通信异常时变频器停止方式(如Pn71=XX01 表示自由运转停止)。

变频器功能码设置见表 1。

- KingSCADA如何连接DTU

[739]

[739] - CitectSCADA如何查看Key的信...

[1280]

[1280] - 水源井SCADA自动化控制系统

[3663]

[3663] - 力控PCAuto与S系列I/O前端共...

[2212]

[2212] - SCADA Pavk32属于PLC吗?

[802]

[802] - 远程监控技术的发展现状

[1075]

[1075] - SCADA如何调用第三方程序

[792]

[792] - gprs与ModbusTCP

[1307]

[1307] - FSgateway.1的问题,急.....请...

[4716]

[4716] - 有没有可以部署到ipad和安卓...

[1889]

[1889]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选