在家电、汽车新能源、照明灯具壳体、3C消费电子和通用工业领域的机械部件装配流程中,密封是决定产品稳定性与可靠性的关键,以此来确保产品的性能和使用寿命。过去,大家常用橡胶“O”形密封圈或垫片等固态密封件进行密封处理。

『传统密封存在几个问题』

⊙密封不强:人工操作,安装易偏移,密封不强,良率受限。

⊙批量生产中:不同零件切换慢,人工依赖高,产能跟不上。

⊙库存管理复杂:不同规格需重新开模和备货,导致库存成本高。

⊙易受损害:在高温、化学腐蚀或反复热循环等外界环境影响下,密封圈易老化和变形。

⊙返工成本高:一旦漏油、进水,需返厂维修,成本高。

正因如此,越来越多行业开始采用液态密封(FIPG/CIPG)工艺,逐渐取代传统固态垫片。该工艺通过在工件结合面自动点胶成型,从而在两个组件之间形成密封垫,具备耐久、耐候、耐高温等特性,满足对可靠密封和粘黏有严格要求的应用。

支持柔性换型、环保生产、一致性高、效率提升与综合成本更低,推动制造业向可持续密封解决方案转型,并加速液态点胶密封成为密封行业主流趋势。

点胶 → 装配(湿合)→ 固化(结合面内固化)

点胶 → 固化 → 下料检测 → 装配(干合)

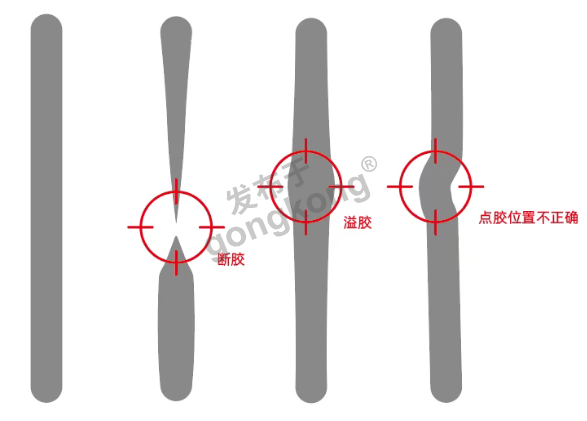

液态点胶密封工艺难点

在液态点胶密封的实际生产中,普遍面临的问题存在于运动控制与阀控协同环节:

高粘度材料:胶液太稠,容易拉丝,起止点回抽不足,造成胶尾过多。

拐角涂胶:拐角处易堆积或断裂,轨迹不均匀。

轨迹复杂:工件存在直线、圆弧、3D曲面,要求方案具备多种插补控制算法。

固化不协同:信号触发延迟,导致点胶与装配/固化不同步。

让点胶过程不断胶、不堆胶、连贯性强、换型快的“隐形功臣”!

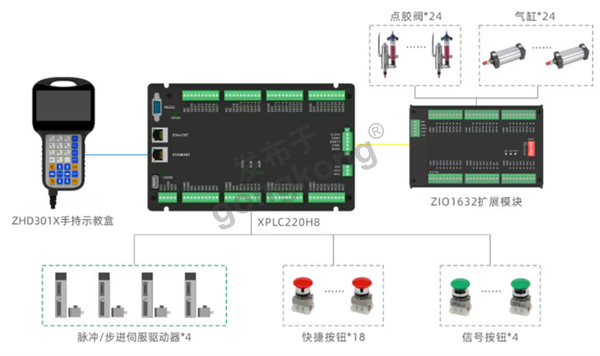

针对液态点胶密封中的多项工艺痛点,正运动推出基于XPLC220H8控制器的运动控制解决方案。配合第三方视觉系统,为用户带来更柔性、更高一致性、更智能的液态点胶密封体验。

通过运动轴与阀控的深度耦合,在连续轨迹加工、速度前瞻、阀门启停、回抽与固化同步等关键环节均能保持毫秒级配合,确保点胶路径的连续、稳定、闭合,可大幅提升点胶良率和一致性,减少胶材浪费,并降低客户二次开发成本与系统集成难度。

▌正运动解决方案技术优势与指标:

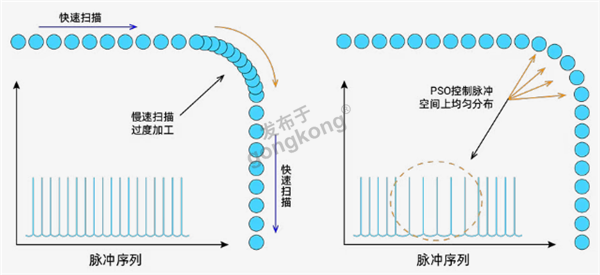

高速PSO输出:保证点胶与固化多轴同步,避免拐角处断胶、堆胶。

轨迹优化:支持速度前瞻与S曲线加减速算法,点胶路径更连贯。

精度与一致性:点胶胶宽控制精度±0.1mm,断胶率<0.5%,胶路连贯率≥99.9%。

柔性换型:支持工艺包一键切换,换型效率提升≥60%,UPH提升10–20%。

多轴插补:兼容“XYZ+R+皮带控制”等多轴联动,轻松应对壳体、沟槽等复杂轨迹。

回抽控制:有效避免拉丝与胶尾残留。

阀口维护:支持定时清洗,防止阀口堵塞,保障长期稳定生产。

需要三维五轴RTCP功能(需咨询正运动更换方案版本)。