工业自动化系统中,车间内通常部署多台PLC设备并需通过中控平台实现集中管控。考虑到工业现场设备间距普遍在数十至数百米范围,传统有线以太网虽能保障传输速率,但其施工需面临电缆沟开挖或复杂布线工程,既增加线材采购、人力投入及工期成本,又影响生产环境整洁度。

本方案推荐的无线以太网技术,在维持同等传输性能的前提下,可成功规避物理线缆部署难题,其覆盖半径灵活适配5米至1000米的应用场景。经综合测算,相较于有线方案在施工周期、线材损耗及人工费用等方面的显性支出,无线组网方式可降低约40%的部署成本,同时缩短60%以上的实施周期,真正实现经济性与便捷性的双重提升。

01.方案概述

本方案以WinCC和2台西门子S7-1200 PLC为例,在ModbusTCP/IP协议下实现无线以太网通信实现过程。

在本方案中采用了西门子PLC无线通讯终端——DTD418MB,作为实现无线通讯的硬件设备,用户无需更改程序。

02.测试设备与参数

西门子PLC型号:S7-1200 × 2台

上位机:WinCC7.4 × 1台

PLC无线通讯终端——DTD418MB × 3块

主从关系:1主2从

通讯接口:RJ45接口

供电:12-24VDC

通讯协议:ModbusTCP/IP协议

传输距离:100米,1KM

03.接线方式

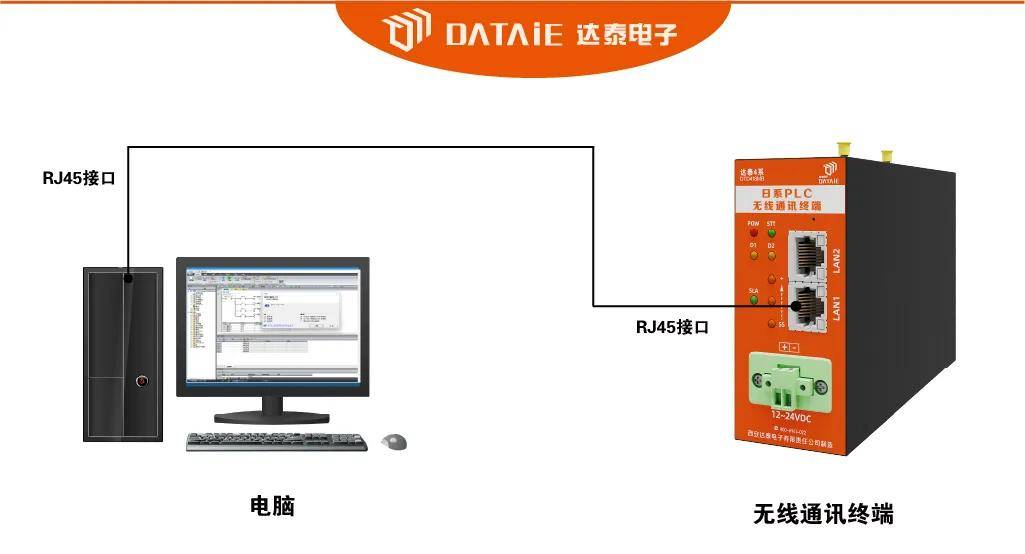

1.上位机与DTD418MB接线

用一根通讯线,一端接入DTD418M的RJ45接口,另一端接入上位机的RJ45接口。

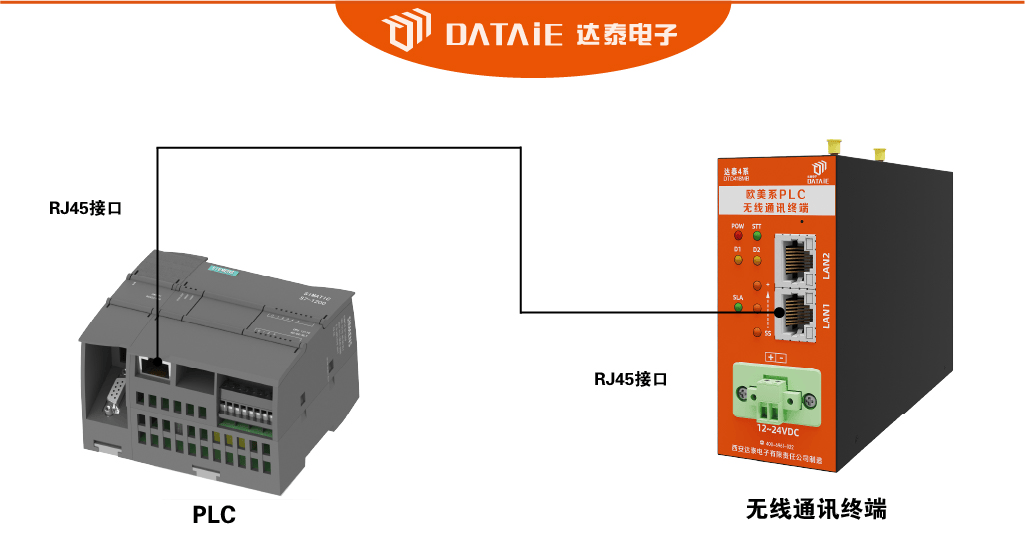

2.PLC与DTD418MB接线

用一根通讯线,一端接入DTD418M的RJ45接口,另一端接入S7-1200的RJ45接口。

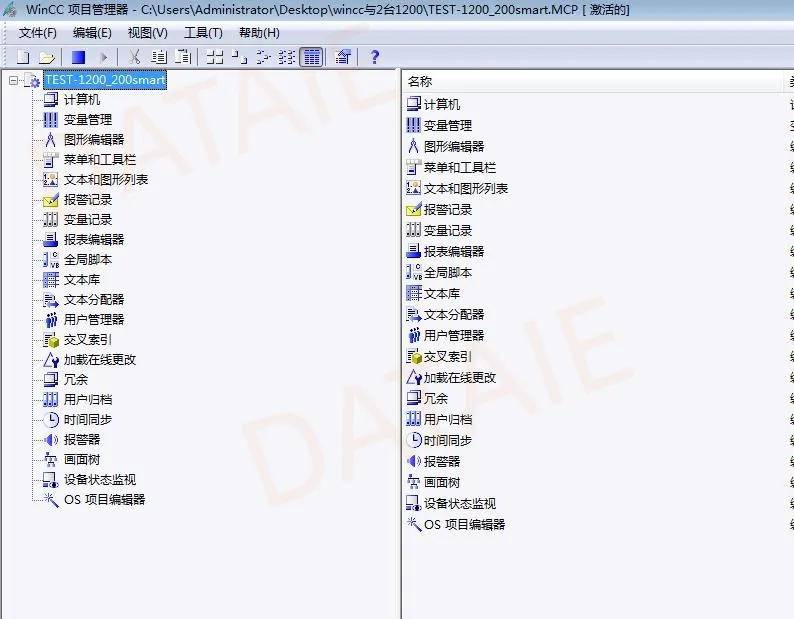

04.WinCC参数设置及测试界面

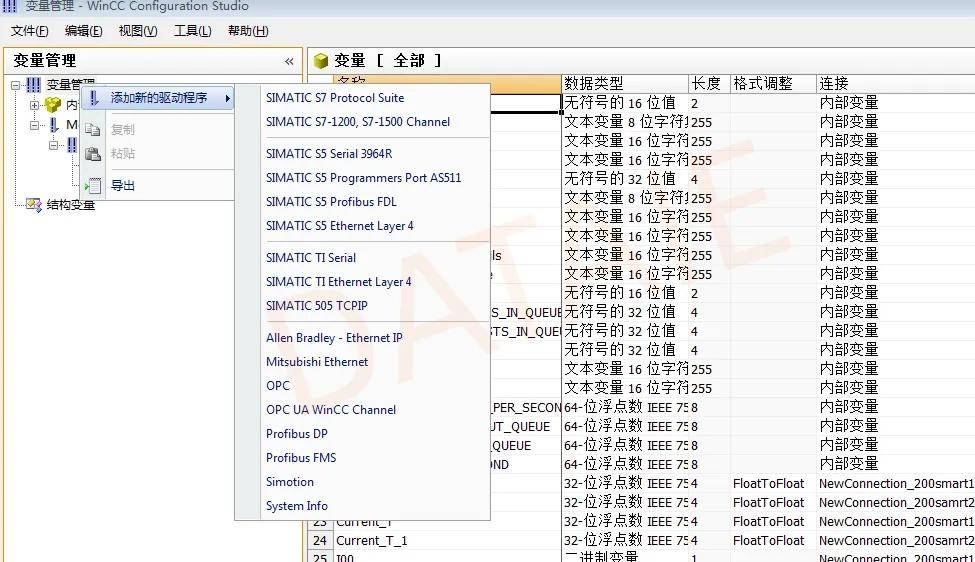

1.打开变量管理

2.添加新的驱动程序

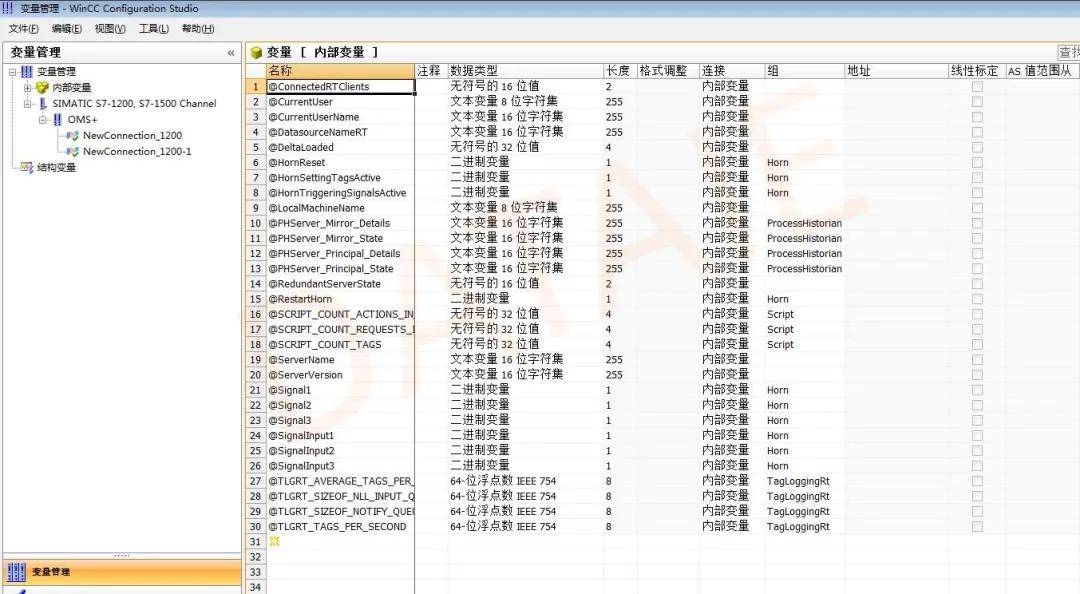

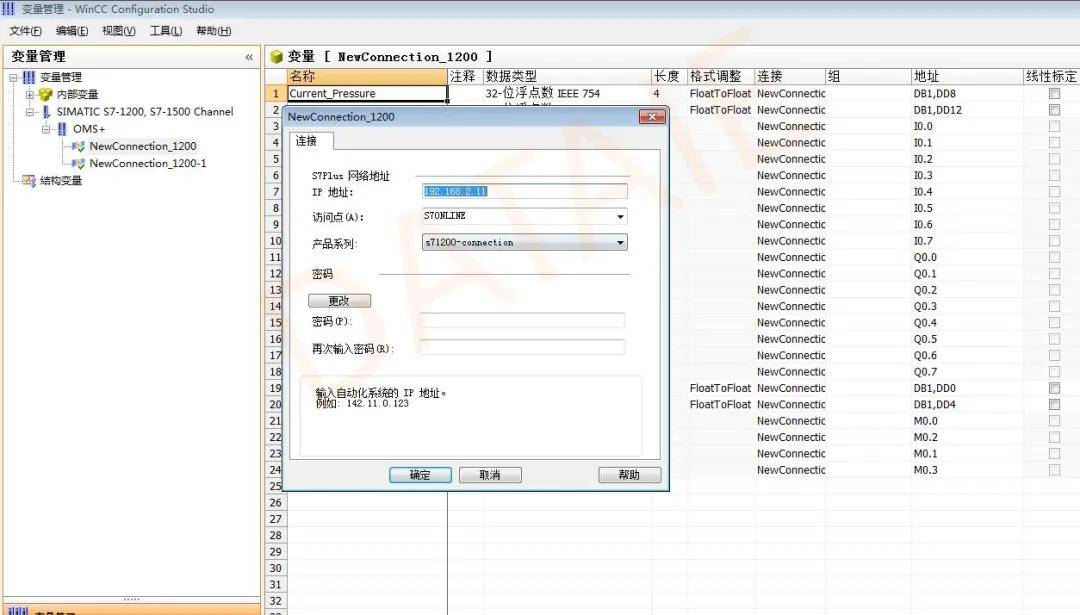

3.添加2个不同地址的PLC

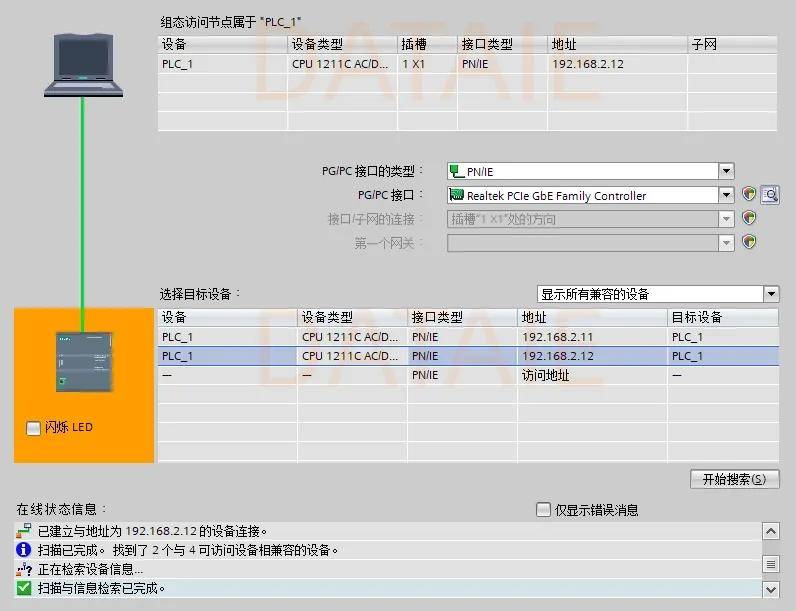

其中的“192.168.2.11”是cpu的ip地址。如果有多台PLC IP地址不同即可,需要在同一个局域网内。

4.添加相应的变量名称和地址

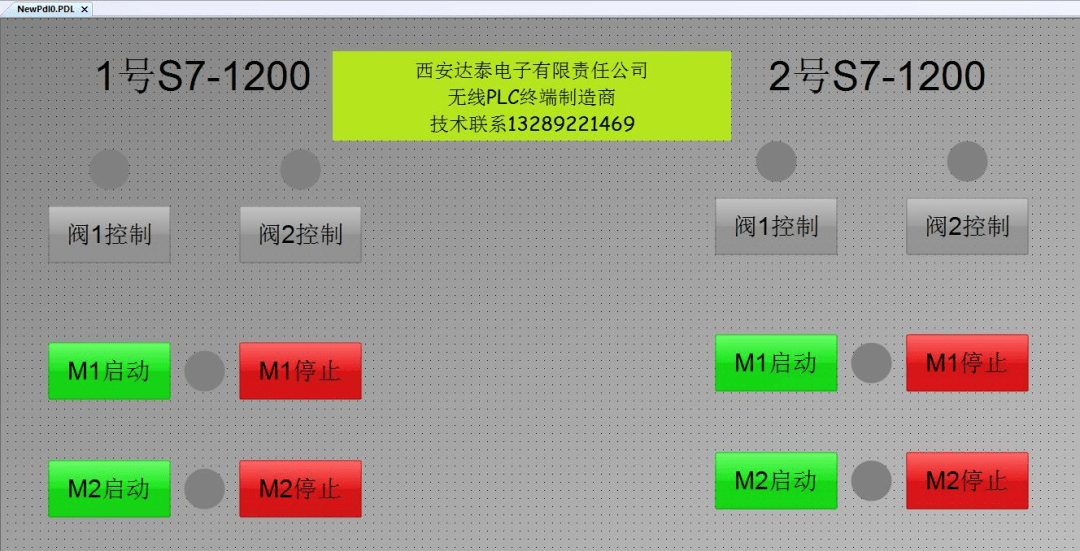

5.画面设计

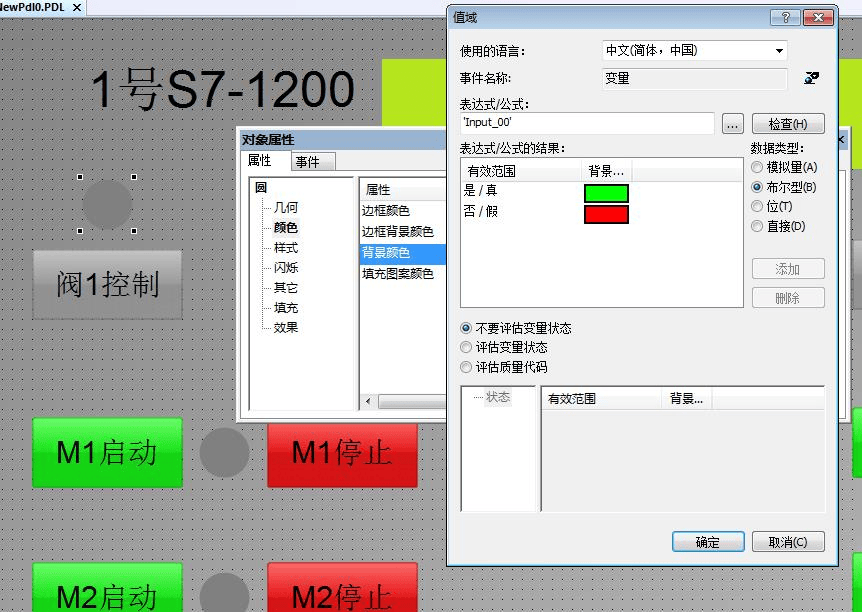

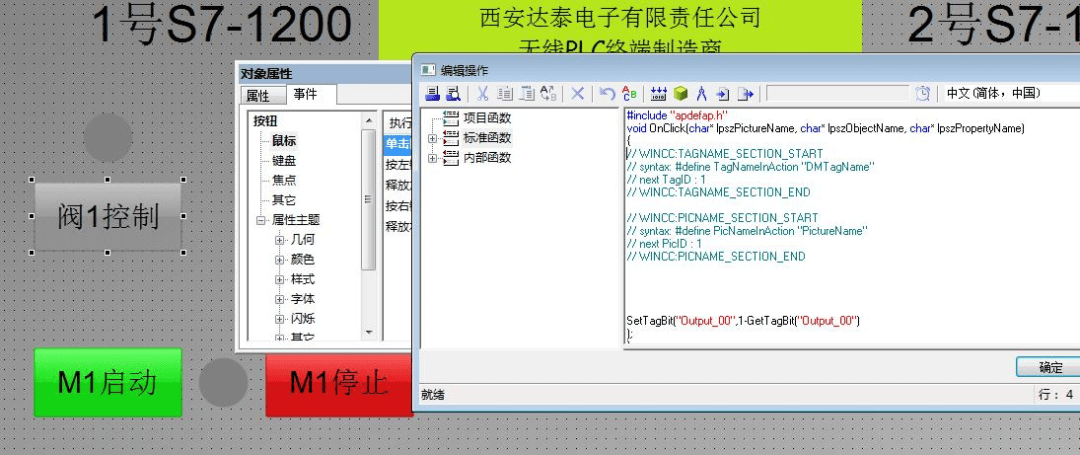

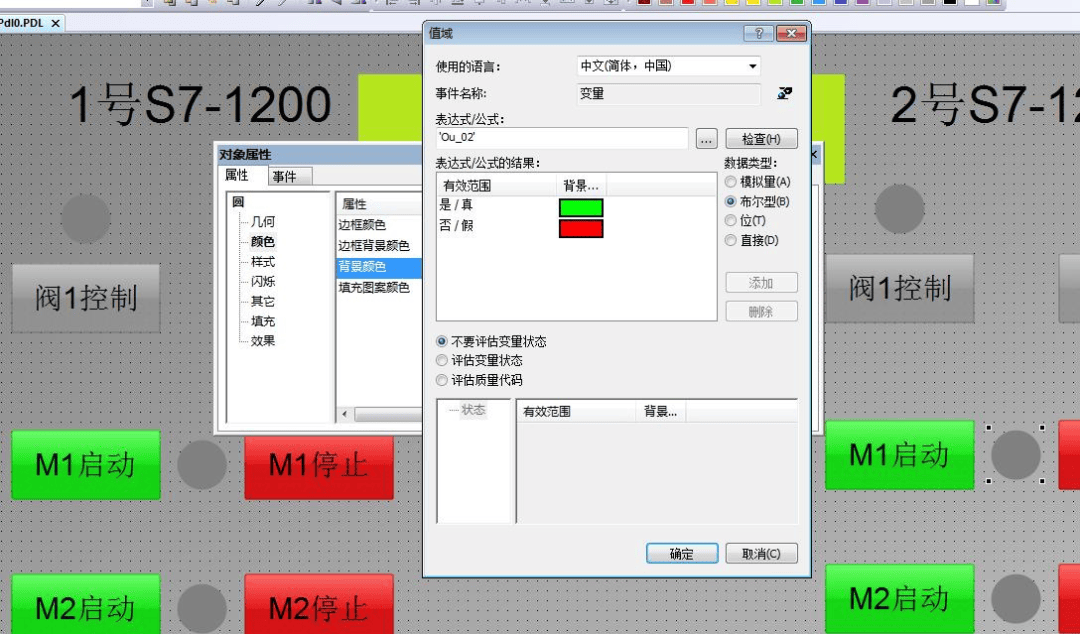

6. 画面控件与变量的关联

05.PLC参数设置

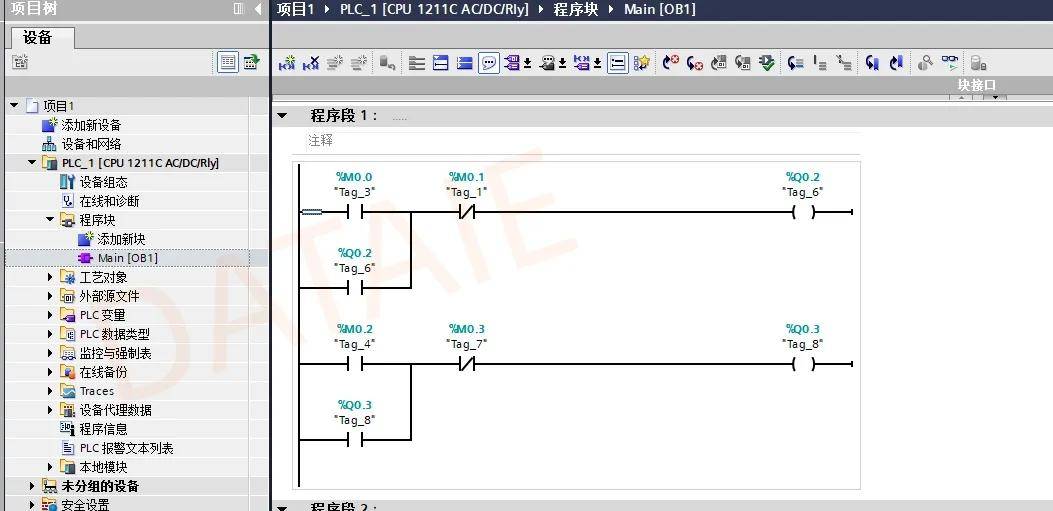

1. 编写一个启停程序

其中Q0.2和Q0.3是起保停

2. PLC的IP地址设置

3. 将程序下载到PLC

06.测试方法

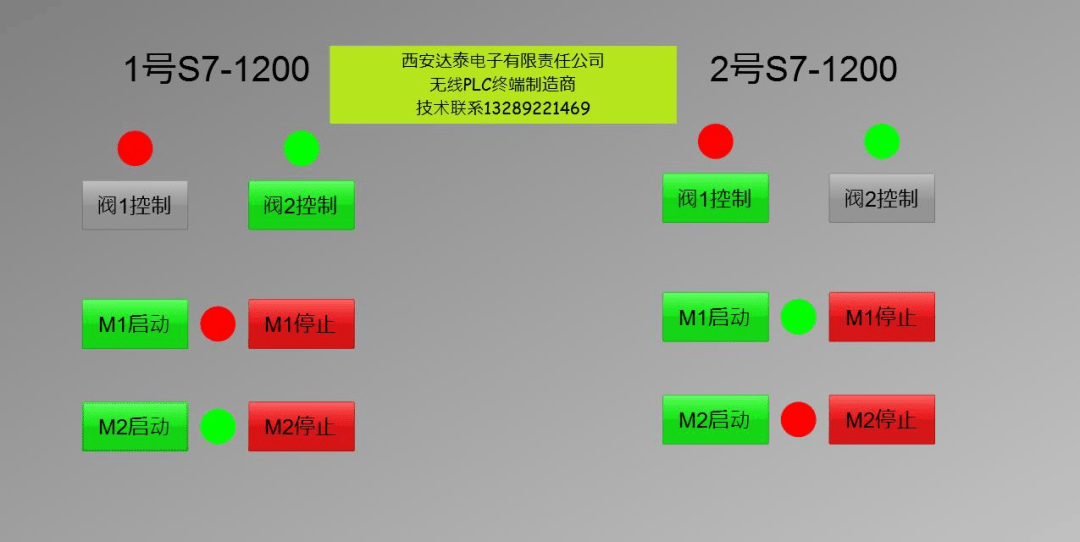

1. 用WICC的Q0和Q1按钮控制PLC对应的Q点,同时在WINCC上监测Q点输出。

2. 给PLC的I点输入信号,看WINCC是否有监测到相应点的信号

3. 通过给PLC相应寄存器写入数值,看WINCC是否有对应的数值