随着新能源汽车和智能驾驶技术的快速迭代,变速箱作为动力传输核心部件,对换挡控制阀的响应精度、可靠性及耐久性提出了更高要求。某汽车零部件企业需一套满足 ISO 4406:2021、NAS 1638 Class 8 级要求的智能测试系统,核心需求包括:

实现油温、压力、流量、颗粒度等多参数高精度同步采集(采集频率≥100Hz,压力精度 ±0.1% FS);

支持多型号换挡控制阀快速适配,减少二次开发周期;

具备实时故障诊断、数据自动溯源及测试报表智能化生成功能;

满足工业 4.0 要求,支持与 MES 系统数据交互。

基于上述需求,采用 LabVIEW 图形化编程平台结合 PLC 的架构,构建模块化智能测试系统,充分发挥 LabVIEW 在数据采集、处理、可视化及系统集成方面的优势。

系统总体

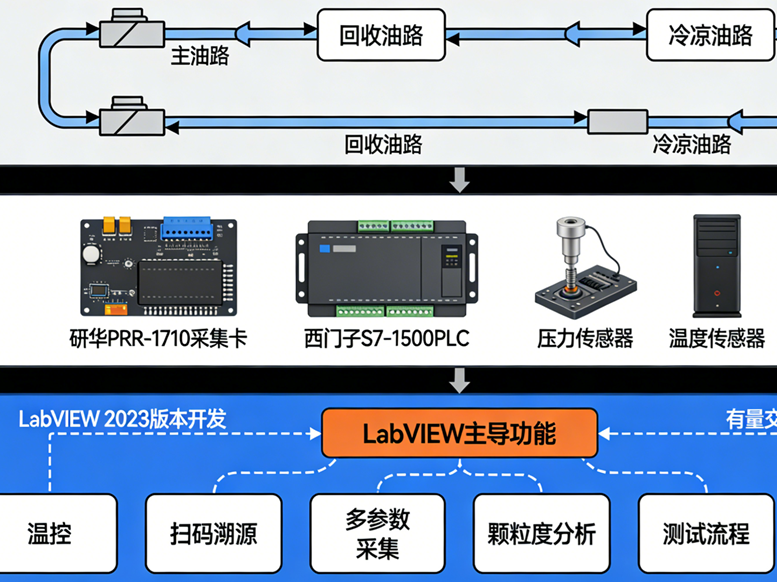

系统采用 “液压执行层 + 电控采集层 + 软件分析层” 三层架构,LabVIEW 作为核心软件平台,承担数据处理、逻辑控制、界面交互及报表生成等核心功能。

液压执行层:包含主油路、回收油路及冷却油路,配置高精度流量计(0.5-25L/min)、比例溢流阀、风冷却器及颗粒度检测仪,为测试提供稳定的液压环境;

电控采集层:由研华 PCI-1710 采集卡(6 路模拟量输入、2 路模拟量输出)、西门子 S7-1500 PLC、压力 / 温度传感器、扫码枪组成,通过 OPC UA 协议实现 LabVIEW 与 PLC 的高速通讯(通讯延迟≤10ms);

软件分析层:基于 LabVIEW 2023 版本开发,采用模块化设计思想,划分为 6 大核心功能模块,所有模块通过状态机架构实现灵活调度。

LabVIEW功能模块

(一)模块化程序设计框架

LabVIEW 图形化编程的核心优势在于模块化与状态机的高效结合,本系统将复杂测试流程拆解为独立模块,模块间通过全局变量和队列实现数据交互,降低耦合度,具体模块如下:

模块名称 | 核心功能 | LabVIEW 技术应用 | 性能指标 |

温控模块 | 油温 40-50℃精准控制 | PID 工具包 + 状态机逻辑,实时调用温度传感器数据闭环调节 | 控温精度 ±0.5℃,响应时间≤3s |

扫码溯源模块 | 产品型号 / 序列号读取、数据绑定 | 串口通讯库 + 字符串解析函数,支持主流扫码枪协议 | 扫码识别率 100%,数据存储延迟≤1s |

多参数采集模块 | 压力、流量、温度同步采集 | DAQmx 驱动 + 均值滤波算法,支持采集频率动态配置 | 采集误差≤0.1%,通道同步性≤5ms |

颗粒度分析模块 | 油液清洁度实时检测 | VISA 串口通讯 + 数据解码函数,兼容 ISO 4406:2021 标准 | 检测周期≤2s,合格判定准确率 100% |

测试流程模块 | 多阶段测试逻辑执行 | 顺序结构 + 条件判断节点,支持测试步骤可视化配置 | 流程切换响应≤1s,支持 10 + 型号适配 |

数据报表模块 | 测试数据自动汇总、导出 | 报表生成工具包 + Excel 交互函数,支持自定义模板 | 报表生成时间≤5s,数据溯源完整率 100% |

(二)关键技术

图形化编程高效开发:LabVIEW 无需复杂语法,通过拖拽控件、连线逻辑即可完成模块开发,相比传统 C 语言开发,系统搭建周期缩短 40%。例如温控模块仅需通过 PID 节点配置参数、关联温度传感器通道,即可实现闭环控制,程序框图简洁直观,便于后期维护。

多设备无缝集成能力:LabVIEW 内置 DAQmx、OPC UA、VISA 等通用驱动库,无需额外开发接口程序,即可实现采集卡、PLC、扫码枪、颗粒度检测仪等设备的统一管控。通过 OPC UA 协议,LabVIEW 与 PLC 的开关量控制指令传输延迟≤10ms,确保液压回路电磁阀精准动作。

实时数据处理与可视化:利用 LabVIEW 的波形图表控件,可实时绘制压力、流量、温度等参数的动态曲线,操作人员通过主界面即可直观监控测试过程。同时,通过均值滤波、异常值剔除等内置函数,对原始采集数据进行实时处理,有效降低噪声干扰,数据处理延迟≤10ms。

模块化适配性强:每个功能模块独立封装,通过配置文件即可实现不同型号换挡控制阀的测试适配。例如新增测试型号时,仅需修改测试流程模块的参数阈值(如流量范围、压力上限),无需改动核心程序逻辑,适配周期缩短至 1-2 天。

智能故障诊断与溯源:LabVIEW 通过关联 PLC 点位信号,实时监测系统运行状态,当出现压力异常、油温超限、颗粒度不合格等故障时,立即触发报警指示灯,并记录故障发生时间、参数数据。结合扫码溯源模块的产品信息,可快速定位故障产品及原因,故障排查效率提升 60%。

测试效果

(一)测试性能验证

系统经过 3 个月实地运行,累计测试换挡控制阀 5000 + 台,关键指标表现如下:

多参数采集精度:压力 ±0.1% FS、流量 ±0.1% FS、温度 ±0.5℃,满足设计要求;

测试效率:单台产品测试周期≤3min,相比传统手动测试提升 50%;

数据可靠性:测试数据重复率≥99.8%,报表数据零差错;

设备兼容性:支持 8 种主流型号换挡控制阀测试,模块复用率≥85%。

(二)应用价值

技术价值:采用 LabVIEW 模块化架构,突破了传统测试系统兼容性差、开发周期长的痛点,为液压部件测试提供了可复用、可扩展的解决方案,符合工业 4.0 智能化测试趋势;

经济价值:系统运行后,企业测试人员需求减少 30%,故障排查时间缩短 60%,年节约生产成本约 80 万元;同时,测试数据的标准化、溯源化,为产品质量改进提供了数据支撑,产品合格率提升 2.5%。