大型内外圆磨床作为高精度加工核心装备,其主轴、进给轴、转塔及磨削液系统等关键部件的运行状态直接决定加工精度与生产安全。传统监测方案存在硬件依赖进口、多信号同步性差、状态表征不全面等问题,难以满足复杂工况下实时预警、故障预判的实际需求。LabVIEW构建全国产化硬件适配的多维度监测系统,实现振动、声发射、温度、流量、压力等信号的一体化采集、分析与预警,解决磨削颤振、烧伤、砂轮磨损等关键问题。

LabVIEW功能与系统架构

(一)软件整体设计逻辑

系统采用 LabVIEW 模块化编程思想,搭建 FPGA+RT 双层级架构,无需上位机即可实现无人值守运行。核心逻辑为:通过 FPGA 端完成多通道信号高速采集,RT 端基于 “生产者 - 消费者” 模式实现数据并行处理,最终通过触控屏完成实时展示与参数交互,形成 “采集 - 分析 - 决策 - 预警” 闭环。

(二)LabVIEW 关键功能落地

多信号同步采集与适配

基于 LabVIEW FPGA 模块,针对不同信号特性设计差异化采集策略:对温度、压力等低速信号采用数组化编程,直接上传 RT 端;对振动(12 路)、声发射(3 路)等高速信号,通过 DMA 直连 + FIFO 缓冲区设计,实现最高 500kHz 采样率的无丢包传输,解决多信号速率不匹配问题。

支持传感器类型灵活扩展,通过 LabVIEW 的 DAQmx 驱动库,可快速适配加速度计、热电偶、声发射传感器、流量变送器等多种设备,无需修改核心代码。

实时数据处理与特征提取

RT 端集成 LabVIEW 信号处理工具箱,对振动信号进行 FFT 频谱分析、均方根计算,精准识别主轴不平衡、砂轮磨损等引发的特征频率;对声发射信号进行波形特征提取,实现磨削过程与砂轮修整状态的精准区分。

采用并行循环设计,通过队列机制协调数据采集、处理、存储、显示等模块的运行速率,确保在多信号并发处理场景下,系统响应延迟≤10ms。

智能预警与阈值管理

基于 LabVIEW 的图形化逻辑编程,可视化配置各参数安全阈值,支持分级预警(提示 / 报警 / 停机)。当监测值超出阈值时,系统自动触发声光报警,并向数控系统发送联动信号,实现主轴降速、砂轮抬起等应急操作,防止故障扩大。

支持阈值动态调整与历史数据回溯,通过 LabVIEW 的数据日志功能,自动存储监测数据与报警记录,为工艺优化提供数据支撑。

可视化交互界面

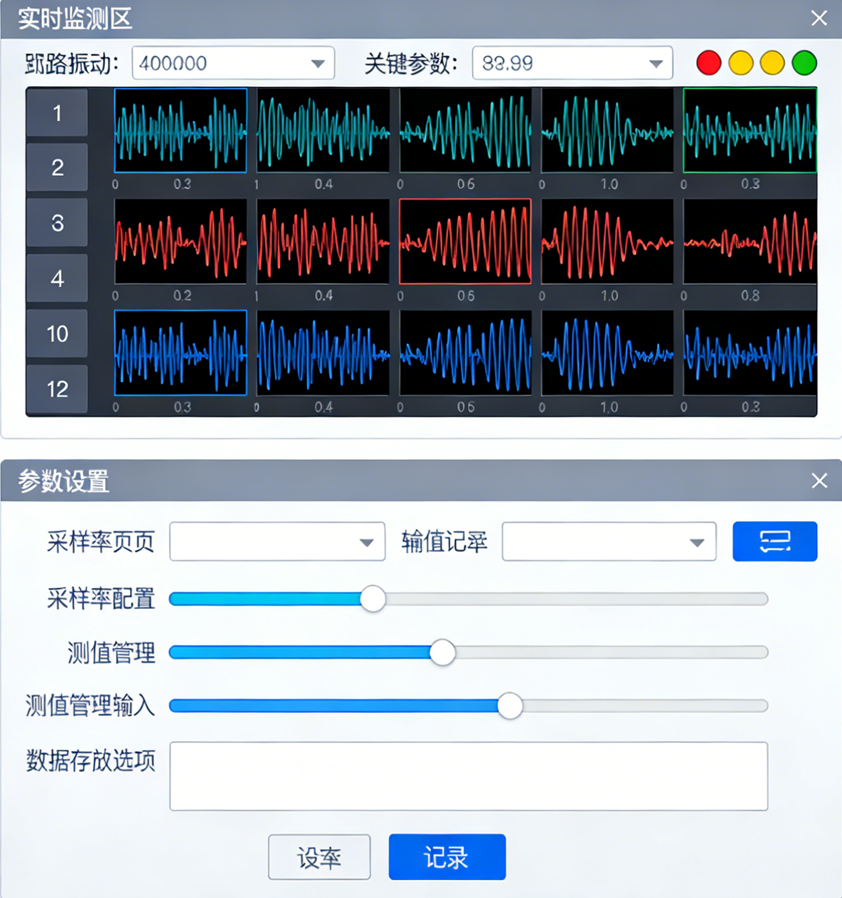

采用 LabVIEW 前面板设计工具,打造直观易懂的操作界面,分为实时监测页、频谱分析页、参数设置页三大模块,支持多信号同屏显示与单信号详情钻取。

系统特点

多信号同步性强:借助 LabVIEW 的 FPGA 编程优势,实现不同速率信号(500kHz 声发射 / 低速温度信号)的精准同步采集,时间偏差≤1μs。

模块化可扩展:基于 LabVIEW 的图形化编程特性,系统功能模块可灵活增减,例如新增刀具磨损预测算法、远程数据上传功能时,仅需添加对应子 VI,无需重构系统架构。

国产化适配性优:通过 LabVIEW 的硬件无关性设计,完美适配国产嵌入式控制器、采集卡等硬件,解决传统方案进口依赖问题,同时降低维护成本。

预警响应快速:结合 LabVIEW 的实时运行引擎,从信号异常检测到发出报警指令的全流程延迟≤20ms,有效避免磨削烧伤、碰撞等突发故障。