在制造业转型升级的浪潮中,一个核心命题始终牵动着企业决策者的神经:使用人形机器人节省多少人工成本?这不仅是简单的设备替代计算,更是一场关于生产模式、组织柔性与长期竞争力的深度重构。富唯智能以其前沿的具身智能工业机器人技术框架,正为这一问题提供一份面向未来的答案。

传统自动化往往针对固定工序,而复杂、多变、需要柔性适应的任务仍高度依赖人力。这正是成本控制的难点所在。富唯智能的创新之处,在于构建了一个由“大脑”(GRID任务规划大模型)、“小脑”(一体化控制器)、“躯干”(高灵活机体)、“世界模型”(语义地图与知识图谱)及“虚实融合仿真器”五大核心模块组成的技术闭环。这一知识驱动的框架,赋予了机器人前所未有的感知、推理与执行能力,使其能像经验丰富的工人一样,在动态环境中理解任务、自主决策并精准操作。

那么,具体到落地层面,使用人形机器人节省多少人工成本?关键在于其实现的“一机多能”与“多机协同”。以富智1号装配人形机器人为例,它不再是被固定在流水线上的机械臂,而是能够自主导航、识别零件、完成精密装配的“全能手”。在汽车电子或医疗器械生产线中,它可以替代多个专注于单一装配动作的岗位,或承担起原本需要熟练技工才能完成的复杂组装序列,直接减少对应的人工配置与培训成本。

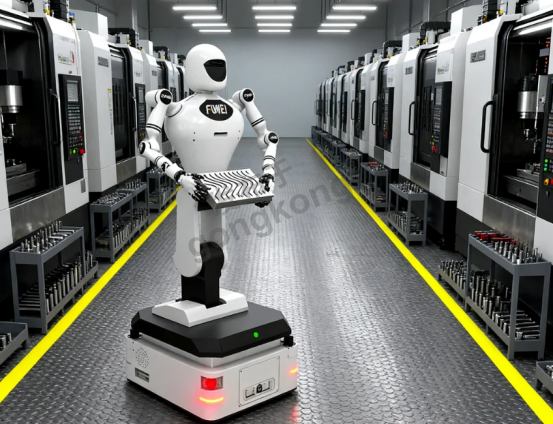

同样,富智2号转运人形机器人展示了在物料流转环节的巨大效率红利。凭借GRID大模型的泛化操作与智能路径规划能力,它能自主应对生产线上的物料配送、上下料、库房管理等长序列复合任务。在物流仓库或CNC加工车间,一台富智2号可以覆盖大片区域,24小时不间断工作,显著降低对搬运工、叉车司机等重复性体力岗位的依赖,优化整体人力结构。

当我们深入评估使用人形机器人节省多少人工成本时,不能仅看直接替代的人数。其更深层的价值在于:通过快速部署和任务重配置,企业能灵活响应订单波动,减少因人力调整带来的效率损失与管理成本;通过高精度、零疲劳的持续作业,大幅提升产品一致性与生产节拍,降低返工与废品率;更通过将人力从枯燥、危险、高强度的岗位上解放出来,转向更具创造性的监督、维护和优化工作,实现人力资源的增值。

目前,富唯智能的解决方案已在物流、3C电子、半导体等多个行业成功验证。实践表明,使用人形机器人节省多少人工成本,最终体现为综合运营成本的系统性优化与生产韧性的本质提升。从“一人一岗”的刚性模式,迈向“一机多能、多机协同”的柔性制造,人形机器人不仅仅是工具,更是重构生产力、释放人力潜能的关键伙伴。这不仅是成本的节约,更是迈向未来智能工厂的一场效率革命。