一、行业背景

新能源汽车行业近年来呈现爆发式增长,作为核心部件的动力电池制造对生产效率和工艺精度提出了极高要求。电池生产线涉及电芯分选、模组装配、焊接、测试等环节,需实现高速、高精度的电机控制与实时数据交互。传统CAN总线设备(如变频器、伺服驱动器)在实时性和扩展性上存在瓶颈,而基于EtherCAT协议的工业网络凭借其高速率、低延迟、强同步性,成为智能制造升级的首选,在此背景下,某头部动力电池制造商计划对模组装配线的电机控制系统进行改造,需将原有CAN总线设备无缝接入EtherCAT主控网络,以实现全链路数据协同与工艺优化。

二、项目需求

1. 协议兼容性:需将支持CAN2.0B协议的汇川MD800系列变频器(型号:MD800-022G-4)接入西门子S7-1500系列PLC(型号:6ES7515-2AM01-0AB0)构建的EtherCAT主站网络。

2. 实时性要求:电机启停指令传输延迟需小于1ms,转速控制精度误差≤0.1%。

3. 数据规模:单条产线需同步控制32台变频器,每台设备传输8字节控制指令及16字节状态反馈数据。

4. 环境适应性:产线环境温度-20℃~60℃,网关需具备高抗干扰能力与宽温工作特性。

三、系统架构设计

系统采用“EtherCAT主站—协议网关—CAN从站”三层架构:

1. 控制层:西门子S7-1500PLC作为EtherCAT主站,负责逻辑控制与数据处理,通过TIAPortal平台实现全链路组态。

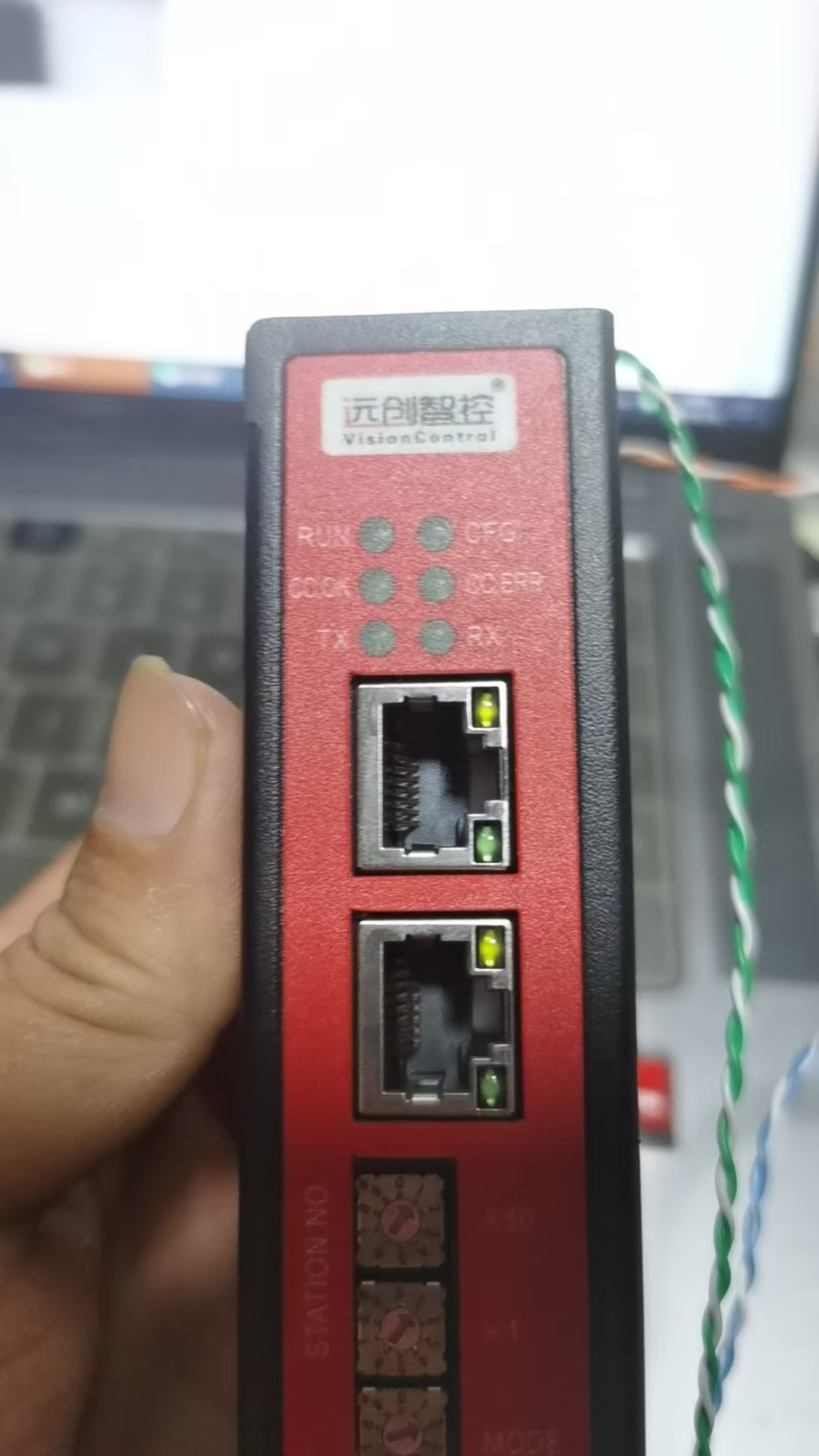

2. 协议转换层:远创智控CAN转EtherCAT协议转换网关(型号:YC-ECT-CAN)作为EtherCAT从站与CAN主站,实现双向数据映射。

3. 执行层:汇川MD800变频器通过CAN总线接收调速指令,并将电机转速、电流、温度等数据反馈至PLC。

数据流向:

· 下行指令:PLC→EtherCAT网络→CAN转EtherCAT协议转换网关→CAN总线→变频器

· 上行反馈:变频器→CAN总线→CAN转EtherCAT协议转换网关→EtherCAT网络→PLC

四、设备选型与技术参数

o 协议支持:EtherCAT从站(符合IEC61158标准)+CAN2.0A/B主站

o 数据容量:最大输入/输出各500字节,支持256条CAN报文并发处理

o 通信性能:CAN波特率可配置(20kbit/s~1Mbit/s),支持生产者/消费者模式与数据帧优先级管理

o 环境适应性:工作温度-40℃~85℃,防护等级IP20,DIN导轨安装。

1. 西门子S7-1500PLC

o EtherCAT主站性能:支持100Mbps带宽,最小通信周期250μs,同步抖动<1μs。

o 软件平台:TIAPortalV18支持ESI文件导入,实现网关即插即用。

2. 汇川MD800变频器

o CAN接口:内置CANopen协议栈,支持PDO(过程数据对象)与SDO(服务数据对象)映射。

o 控制精度:速度控制分辨率0.01Hz,转矩响应时间<5ms。

五、系统实施过程

1.硬件部署

· PLC与网关连接:通过RJ45网线将S7-1500的X1接口与CAN转EtherCAT协议转换网关的P1口连接,形成EtherCAT链式拓扑。

· 网关与变频器组网:采用屏蔽双绞线连接网关CAN接口(L/H端子)与变频器CAN端口,终端电阻通过RL/RH短接启用。

2.软件配置

· PLC组态:

1. 在TIAPortal中导入CAN转EtherCAT协议转换网关的ESI文件,添加EtherCAT从站设备。

2. 分配输入/输出地址区间(如IB1000~IB1499为CAN数据输入,QB1500~QB1999为控制指令输出)。

· 网关参数设置:

1. 使用YCCONFIG软件配置CAN波特率(500kbit/s)、数据帧格式(标准帧)、报文ID过滤规则。

2. 定义数据映射表:将PLC输出的8字节控制指令(目标转速、启停命令)映射至CAN报文ID0x201,变频器反馈的16字节数据映射至ID0x202。

· 变频器参数匹配:

1. 设置MD800的CAN节点地址为1~32,与网关配置的报文ID一一对应。

2. 启用PDO自动映射功能,确保数据实时更新。

3.调试与优化

· 通信验证:通过Wireshark抓包工具监测EtherCAT帧,确认网关转发周期为1ms,CAN总线负载率<30%。

· 抗干扰措施:在CAN线路中增加磁环,网关PE端子接大地,降低电磁干扰导致的误码率。

六、应用效果与收益

1. 效率提升:EtherCAT-CAN协议转换延迟稳定在0.8ms以内,产线节拍从120PPM提升至150PPM,效率提升25%。

2. 控制精度优化:电机转速波动由±2%降至±0.5%,模组装配对齐精度达±0.1mm。

3. 系统可靠性:网关连续运行6个月无故障,CAN总线误码率<10^-9,产线停机时间减少60%

4. 扩展灵活性:通过增减CAN转EtherCAT协议转换网关网关数量,可快速适配产线扩容需求,单网关支持32节点扩展

七、总结与展望

CAN转EtherCAT协议转换网关在新能源汽车电池制造中的成功应用,印证了其在跨协议通信领域的核心技术优势:

· 高实时性:通过硬件级协议转换与数据预封装,满足微秒级同步需求

· 强兼容性:支持主流CAN设备无缝接入,降低企业升级成本

· 易用性:基于ESI文件的自动组态功能,缩短50%部署周期

未来,随着工业智能化向边缘计算与AI协同方向演进,CAN转EtherCAT协议转换网关可进一步集成数据缓存、边缘分析功能,为预测性维护与能效优化提供底层支撑,持续赋能锂电、半导体、光伏等高成长性行业。

(具体内容配置过程及其他相关咨询可联系付工。)