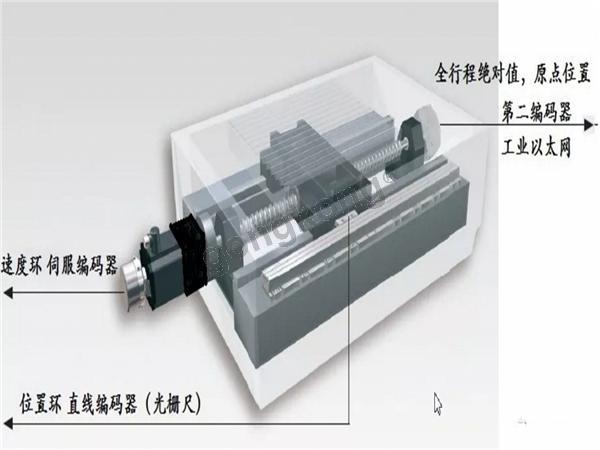

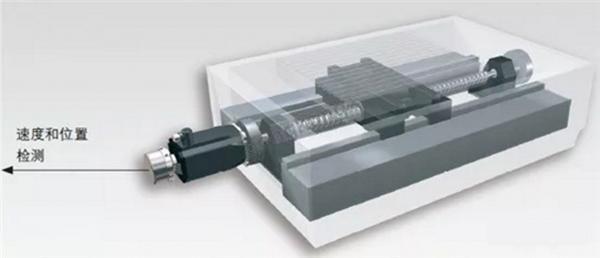

第一部分:电机尾部安装的编码器

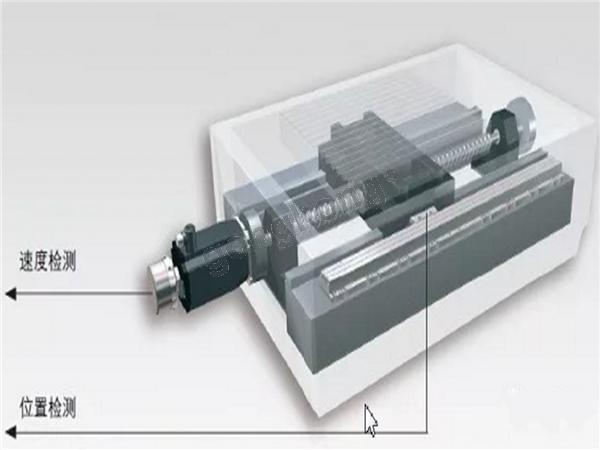

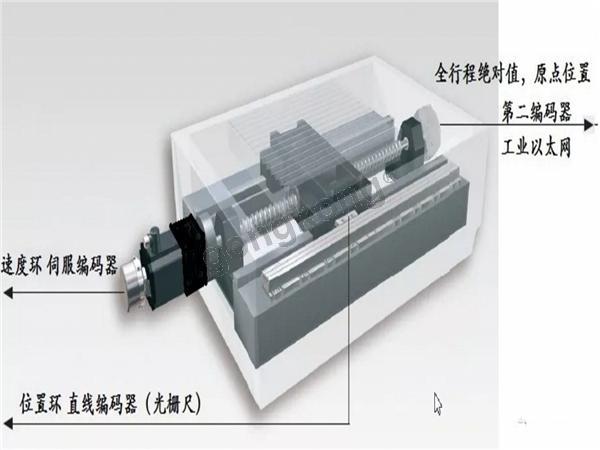

电机尾部的编码器首先是为电机驱动器反馈信号的。

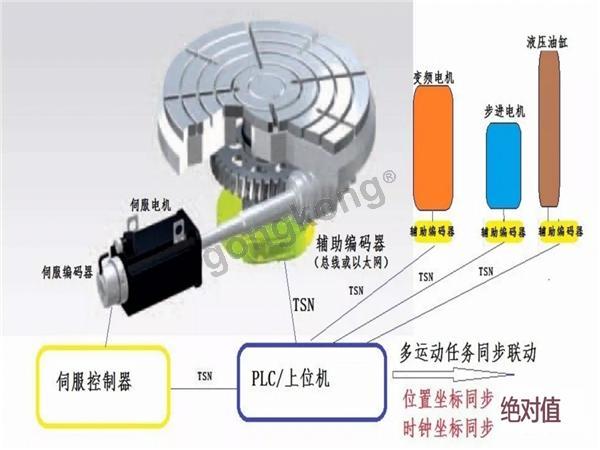

变频电机尾部的编码器对变频器是速度闭环反馈。

伺服电机尾部的编码器对伺服驱动器是位置闭环反馈。

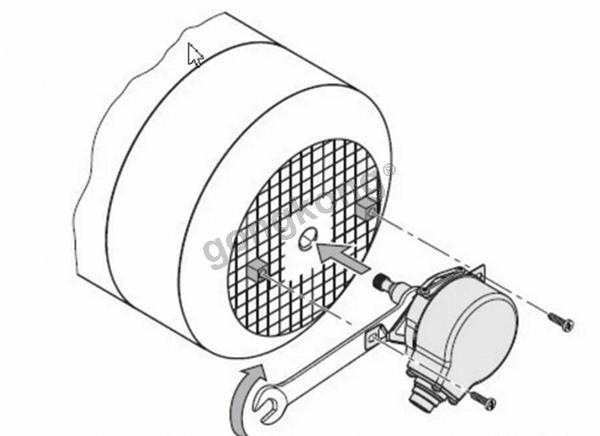

1、变频电机上的编码器:

速度——积分到位置,对系统是半闭环。

变频电机尾部安装编码器好处是直接反映电机的转速动态性能,作为相位频率、电流-力矩-加速度的电机驱动的调速与矢量控制闭环。

变频电机尾部的编码器就是变频器调速的速度闭环,如果变频器没有PG卡,它仅仅是调速的闭环,而对于上位控制器(PLC等)的位置环是依赖于速度对时间轴上积分的。

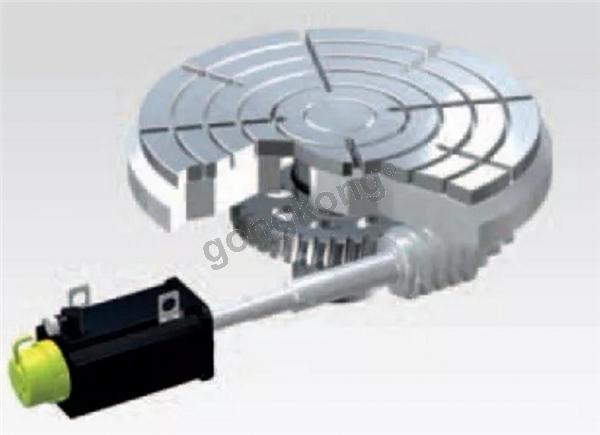

变频器如果增加了位置控制卡PG卡后,可以有变频器上直接的电机位置闭环。但是变频电机都是依赖于机械传动装置带动负载端,这种电机位置闭环仅仅是反映在电机高速旋转中的位置值,而不是经过传动减速后低速负载端的真实位置,这种位置闭环称为半闭环。这种闭环因变频电机减速传动装置而误差较大。

因此,变频电机(包括具有伺服功能的异步伺服电机)尾部的编码器,基本上是速度闭环为主,以增量编码器为主。

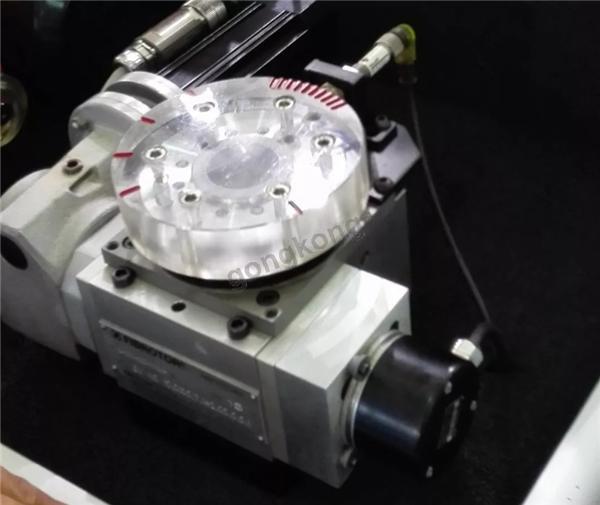

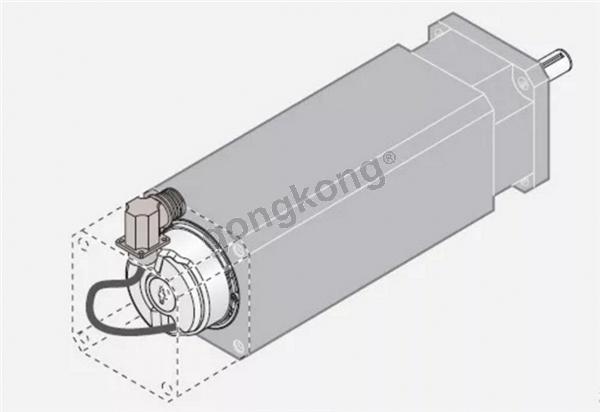

2、伺服电机上的编码器

位置--微分到速度,电机位置,对系统是半闭环。

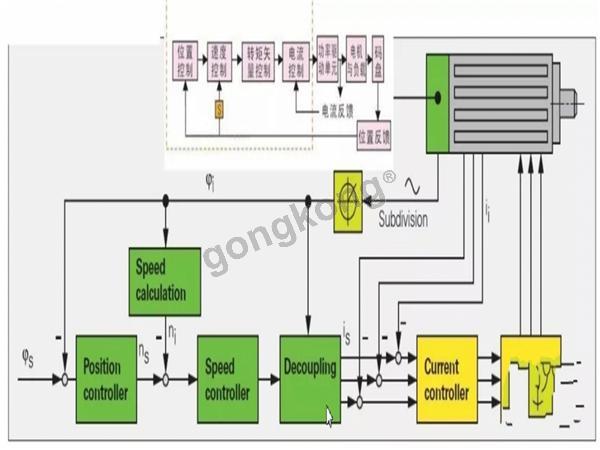

伺服是天然的位置闭环。伺服电机设计的就是位置、速度、电流力矩的闭环。编码器同步反馈电机转子的位置,并在时间轴上微分到速度环。因此无论是控制中取速度环优先还是位置环优先的控制策略,其编码器反馈给伺服控制器的原始信息就是位置环。

这种闭环是针对电机的闭环,在速度上真实反映电机的转速与电机相位,这有利于驱动器根据反馈快速调制驱动,但是对于传动后终端的位置控制是半闭环的,中间隔了机械传动:

1, 多级机械传动间隙误差的不确定性,负载变化带来传动“弹性”的不确定性;

2, 传动机械磨损的调试磨合期长,传动可能发生的机械损坏没有反馈,所带来的安全性不确定。

因上述的不确定性无法避免的定位误差,调试过程中的参数调试的不确定,使用磨合后的技术人员二次返回重新调整参数需再修正,这大大增加了调试人工成本。

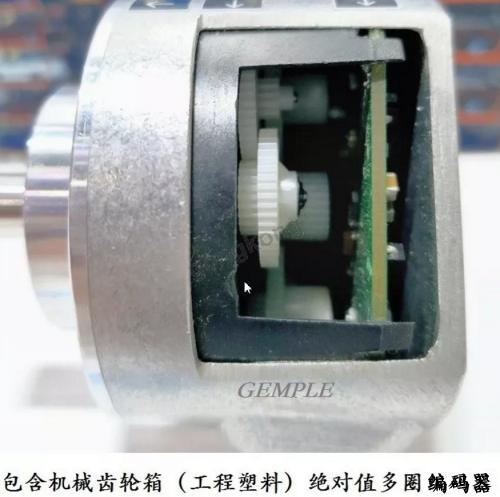

3, 原点位置丢失。目前大部分的伺服电机尾部编码器都是增量编码器,或者是单圈绝对值编码器,机械式绝对值真多圈编码器的体积较大,并且量程圈数4096圈,往往不够电机实际转数。目前绝对值机械多圈编码器还较少直接装在伺服电机尾部。目前的伺服电机尾部增量编码器依赖于机械终端加装原点开关,而单圈绝对值编码器依赖于多圈计数器并保存累加数值,并用各种方法掉电保存数据。包括用电池、超级电容或者微弱自“发电”的韦根线圈。但其实这些都不是真实多圈绝对值编码,在计数累加圈数的过程中一旦被干扰,或者在停电后微弱的低功耗工作监测圈数的变化时被干扰(编码器停电低功耗工作时的信号很微弱,被干扰的几率增加),一旦被干扰而圈数误加错误,是无法判断的。这将发生原点丢失的错误。所以这种拿单圈绝对值当多圈编码器的用法,因仍然存在原点丢失的可能性而失去了“绝对值”的意义。只是相对于增量编码器而言,这种丢原点的概率降低了很多。

需要提醒的是,有一些编码器厂家用韦根计数的电子多圈伪绝对值与机械多圈的真绝对值编码器混为一谈,隐瞒了电子多圈计数一旦出错误加无法识别的致命缺陷。

真绝对值多圈编码器在调试后保存原点位置,原点位置是永久性的。不应再发生有时原点在,有时又丢原点位置又需要重新找原点的情况。如果发生这种丢原点位置,那是假绝对值多圈编码器。

![]()

半闭环上的不确定性,就意味着系统位置控制精度较低,降低了自动化效率,现场不确定成本将会增加。或者机械损坏及原点丢失带来的安全性问题,尤其是最终用户生产中停机及故障检修损失。