Simulink(集成于 MATLAB)与 LabVIEW 均为工程领域常用的图形化开发工具,但二者核心定位、技术特性及工业应用场景存在显著差异。Simulink 以 “系统建模与仿真” 为核心,侧重从模型设计到嵌入式代码生成的全流程;LabVIEW 以 “硬件集成与实时控制” 为核心,强于与数据采集(DAQ)、工业设备的无缝对接及可视化操作界面开发。工业场景中二者各有优势领域,不存在绝对 “替代关系”,而是常根据具体需求搭配使用,以下从核心差异、工业应用定位、功能覆盖性及学习迁移性四方面展开详细说明。

一、核心差异:定位、技术架构与工作流

对比维度 | Simulink(MATLAB) | LabVIEW |

核心定位 | 系统建模、仿真与嵌入式代码生成工具,本质是 “基于模型的设计(MBD)平台” | 硬件集成、实时控制与数据采集工具,本质是 “图形化编程语言(G 语言)开发环境” |

技术架构 | 1. 以 “模块框图” 描述系统逻辑,支持连续 / 离散系统、控制系统、信号处理等建模; | 1. 以 “数据流框图” 构建程序,每个框图对应实际硬件接口或算法逻辑,支持并行执行; |

工作流重点 | 1. 需求分析→系统建模→仿真验证→参数优化→代码生成→部署到目标硬件(如汽车 ECU、航天器控制器); | 1. 硬件连接→接口配置→控制算法开发→界面设计→实时运行与数据存储; |

编程模式 | 图形化建模为主,MATLAB 脚本为辅(用于模型参数配置、数据后处理) | 纯图形化编程(G 语言),所有逻辑(循环、条件判断、算法)均通过框图拖拽实现,无传统文本代码。 |

二、工业应用定位:各有主导领域,无绝对 “标准”

二者在工业场景中均有广泛应用,但因核心优势不同,形成差异化应用领域,不存在覆盖所有场景的 “绝对标准”,具体如下:

1. LabVIEW 的工业优势领域

LabVIEW 在 “实时控制、过程监控、数据采集” 场景中更具主导性,核心原因在于其与硬件的深度集成能力:

控制 / 过程领域:工业生产中的实时调节(如化工反应釜温度控制、生产线精度调节)、实验室自动化(如传感器数据实时采集与分析),尤其适配 NI 旗下 DAQ 采集卡(如 6008、6002 系列)、PLC、工业机器人等设备,无需额外开发硬件驱动,可快速搭建 “硬件 - 软件 - 界面” 一体化系统;

硬件集成特性:支持工业总线(如 Modbus、CAN)、实时操作系统(LabVIEW Real-Time),可满足硬件在环(HIL)测试、现场实时控制的确定性需求(如毫秒级响应);

用户界面优势:原生支持旋钮、波形图、仪表盘等工业级交互组件,可快速生成操作界面,便于现场工程师直接操作与监控。

2. Simulink 的工业优势领域

Simulink 在 “系统设计、嵌入式开发、高复杂度仿真” 场景中更具优势,核心在于其建模与代码生成能力:

嵌入式控制领域:汽车(发动机控制、自动驾驶算法仿真)、航空航天(航天器姿态控制模型)、高端装备(机器人运动控制算法),可将 Simulink 模型直接生成嵌入式 C 代码,部署到 MCU/CPU(如 TI DSP、ARM 芯片),避免手工编码误差;

高复杂度系统仿真:多域耦合系统(如机电液一体化、电力系统)的动态仿真,支持自定义模块与算法(如 PID、智能控制算法),可通过仿真优化参数后再落地硬件,降低物理试验成本;

跨平台适配性:生成的代码可适配非 NI 硬件(如第三方控制器、自定义电路板),在无 LabVIEW 支持的硬件环境中仍能部署。

三、功能覆盖性

二者在功能上存在部分重叠,但 “工业级实现能力” 受技术架构限制,存在显著差异:

1. 重叠功能领域

基础控制算法开发(如 PID 调节)、数据采集与分析、简单系统仿真,二者均可实现;

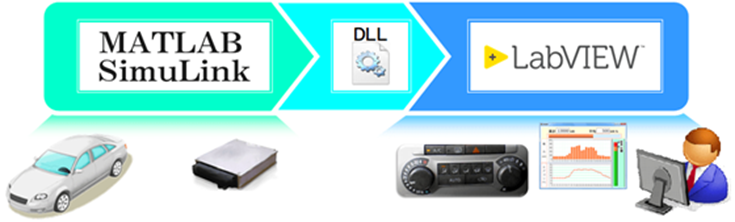

均支持与第三方工具集成(如 Simulink 可通过 “Model Interface Toolkit” 与 LabVIEW 交互,LabVIEW 可通过 “Simulation Interface Toolkit” 调用 Simulink 模型)。

2. Simulink 的工业级功能局限性

Simulink 无法完全替代 LabVIEW 在工业场景中的作用,核心限制如下:

硬件集成效率:Simulink 需通过额外工具(如 DAQ Toolbox)适配工业硬件,且对非 NI 设备的驱动支持较弱,搭建 “实时控制 - 硬件交互” 系统的周期长于 LabVIEW;

实时控制确定性:Simulink 模型运行依赖 MATLAB 环境或生成的代码,若直接用于现场实时控制,需额外搭配实时操作系统(如 QNX),而 LabVIEW 原生支持实时内核,可直接保证毫秒级控制精度;

操作界面开发成本:Simulink 无原生工业级界面组件,需通过 MATLAB App Designer 二次开发,界面的交互性、稳定性弱于 LabVIEW 的 “前面板”。

3. LabVIEW 的功能局限性

LabVIEW 在 “系统建模深度、代码生成灵活性” 上弱于 Simulink:

复杂系统仿真(如多体动力学、非线性系统)的建模效率低,模块自定义难度高于 Simulink;

嵌入式代码生成能力有限,仅支持生成特定硬件的控制代码,无法像 Simulink 那样适配多平台芯片。

四、学习迁移性

掌握 Simulink 后学习 LabVIEW,或反之,不存在直接的技能迁移优势,核心原因在于二者的 “编程逻辑与工作流差异显著”:

1. 图形化编程逻辑差异

Simulink 的 “模块框图” 代表 “系统逻辑关系”(如信号流向、数学运算),需理解系统动态特性(如连续 / 离散时间步长);

LabVIEW 的 “数据流框图” 代表 “程序执行逻辑”(如数据从输入到输出的处理步骤),需理解并行执行、硬件接口时序(如 DAQ 采集触发条件),二者框图的 “逻辑语义” 完全不同。

2. 核心技能点差异

掌握 Simulink 的核心是 “系统建模方法、仿真参数配置、代码生成优化”,需结合 MATLAB 脚本能力;

掌握 LabVIEW 的核心是 “硬件接口配置、数据流编程逻辑、实时控制调试”,需熟悉 NI 硬件生态与工业总线协议;

二者的核心技能点无重叠,需从零学习新工具的技术体系,但工程师具备的 “工程思维”(如控制算法原理、数据处理逻辑)可间接降低学习难度,通常需 1-3 个月实践才能达到基础应用水平。