前言

我国的钢铁产业一直致力于炼铁传感器、物联网、工业模型软件、专家系统、企业级炼铁大数据平台以及行业级工业互联网平台整体解决方案的研发和推广。目前已完成国内260座高炉的数字化和智能化落地,并推动炼铁大数据平台在俄罗斯、越南、伊朗、印尼等“一带一路”国家钢铁企业中应用,单座高炉年降本增效超2400万元/年,实现了大数据、机理模型、人工智能和传统制造业的深度融合,是智能+工业的典型应用。

在当今 工业4.0 新时代的推动下,不仅迎来了 工业互联网 的发展,还开启了 5G 时代的新次元。而伴随着带宽的提升,网络信息飞速发展,能源管控上与实时预警在工业互联网中也占着举足轻重的地位。高炉作为钢铁产业十分重要的一环,它的数据监控和预警提示有着极为重要的价值和意义。

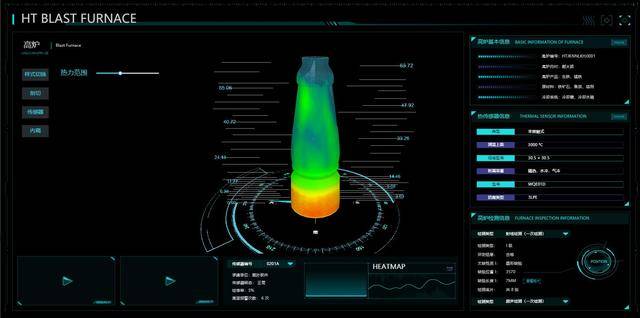

下面我们将介绍一下使用 Hightopo(以下简称 HT ) 提供的技术通过 2/3D 融合搭建的高炉炉体三维热力图监控系统。

界面简介及效果预览

2D 面板上呈现了高炉的基本信息,热传感器信息,高炉检测信息;3D 可视化场景中呈现了高炉的真实几何结构,采用三维热力图呈现了高炉各个关键位置的温度信息,底部方位指针定位了高炉的朝向和传感器位置,两侧的高度标识展示了炉体关键位置高度信息。

在可视化系统的实现上,3D 场景采用以 HT 轻量化 HTML5/WebGL 建模的方案,实现快速建模、运行时轻量化到甚至手机终端浏览器即可 3D 可视化运维的良好效果;而在对应的 2D 图纸上,使用特有的矢量,在各种比例下不失真,加上布局机制,解决了不同屏幕比例下的展示问题。

具体功能及实现

整个高炉炼铁工艺主要涉及到以下系统: 原料系统、上料系统、炉顶装料设备、炉体系统、粗煤气系统、风口平台及出铁场系统、渣处理系统、热风炉系统、煤粉制备及喷吹系统、辅助设施系统。炉体系统作为整个高炉炼铁系统的心脏,它的使用寿命决定了整个高炉系统的寿命,所有的附属系统均是为炉体系统服务的,重要的化学反应也都是在炉体系统内完成。

高炉炉体的温度监测至关重要,例如炉缸局部过热,可能出现炉体烧穿事故,一旦烧穿,方圆 50 米范围内的设备设施将荡然无存,会面临巨大的经济损失甚至人员伤亡。

此时利用我们这个系统,就可以直观的三维热力图通过读取后端实时传入的热传感器数据来动态呈现,提供热力范围调节功能,可根据需要来调节不同峰值下的热力表现,例如我们将 1000 摄氏度视为预警值,在炉体某处达到该数值时热力图呈现红色。

高炉炉体主要分为:炉顶封罩、炉喉、炉身、炉腰、炉腹、炉缸、炉底、炉基,通过用户传入的对应位置的半径和高程信息,做简单处理后使用 HT 自带的建模组件可自动生成整个炉体。

采用这种方式生成炉体,省去了 3D 设计师建模的过程,可用数据驱动的方式生成任意大小、高度的炉体。

炉型的好坏关系到高炉的产出和寿命,本系统还提供了动态调节高炉炉体各个关键位置尺寸的功能,可用于高炉设计规划,以期达到在不同高炉尺寸下观测高炉产出效率、负荷能力,优化高炉造型。

高炉内部的状态往往也是关注的重点,例如:内衬状态、热传感器部署运行状态、内壁裂缝、炉腹渣蚀情况、炉底铁水侵蚀情况等信息。

再此系统种还提供了 剖切功能 和 内窥功能 ,剖切功能可直观地查看炉体内部热力分布,在采用顶视图的观察模式下可以参考底部的圆盘刻度来定位过热处的准确方位。

高炉温度检测可以采用热传感器,通过采集铁水的温度并计算分析,反应出高炉炉体各个部分的热量分布。当该系统用于设计时,可以通过调整传感器的位置来直观地观察不同传感器的分布与热力分布范围的关系,达到合理设置传感器分布位置的目的。

本系统的内窥功能不同于剖切,内窥主要用于观测炉体内部各种设备的定位和检测数据,此时无需再用热力图做呈现,可以配合三维数据面板来展示设备设施的状态,也可以在 3D 场景以外做呈现,点选相应的设备则在 2D 页面中呈现该设备的状态。

可以通过在点选的图元上派发事件来触发相机内窥,也可以在三维场景上做全局监听。

总结

在实时数据监管下,预警信息也相当重要,保障生产有序进行的同时,加速生产效率,解决了资源利用率问题,环境问题等等。数字化 和 智能化 管控是 工业互联网 的发展趋势,在很大程度上解放了人力和劳力,在信息飞速传讯的时代,数据可视化和智能管控的结合,会演绎出许多惊奇的效果碰撞。