对网友求助问题的几个回帖展示之二十四

本文5例都是近期在网上回答网友的求助帖,其内容都是涉及PLC编程及电工理论的一些问题,现整理汇编展示给大家,供大家参考。如有不对之处,请给于指正,本人深表感谢!

一、求助帖:如何实现这样的控制?

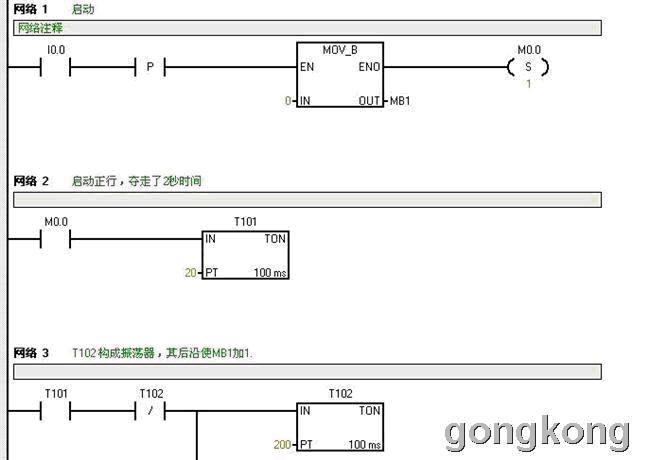

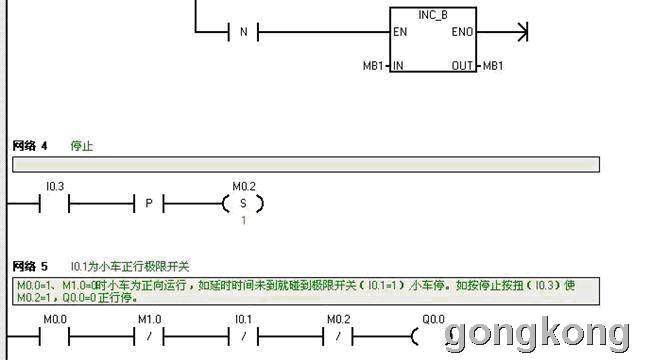

现在有个项目,使用元件西门子S7-200PLC、接触器、继电器,行程开关2个作为极限停车使用(其中一个行程开关作为起始位置定位用),通过PLC定时器时间来控制行走小车在两个极限开关行车内往复运动,为了让小车工作时不碰到定位行程开关,启动时想加个时间

然后再让小车按照一定的延时时间往复运动,不知道怎么实现?请教各位大侠!

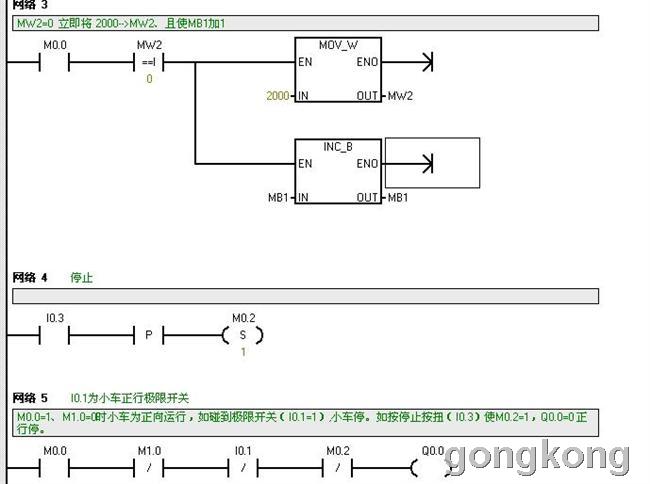

回复:如果小车运行速度是恒定不变的,可以用二个定时器控制小车往复运动,如小车运行速度是可变的,最好用计数器侧小车行走距离来实现小车往复运动为好:

1、如果小车运行速度是恒定不变的,可用定时器编程:设小车速度V=

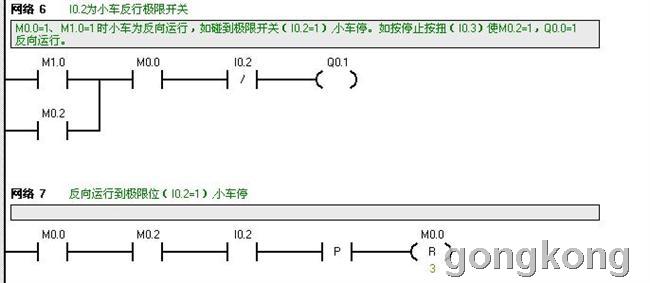

在正或反向运行中,如果定时器损坏等原因,使延时时间到而小车继续行走,当碰到极限开关,使小车立即停车。

在正常运行中,如按下停止按钮,不管小车处于什么位置,正向还是反相运行,小车皆变为反向运行,直到碰到反行的极限开关停车而终止(即确保小车回到原启始位置时停车)。

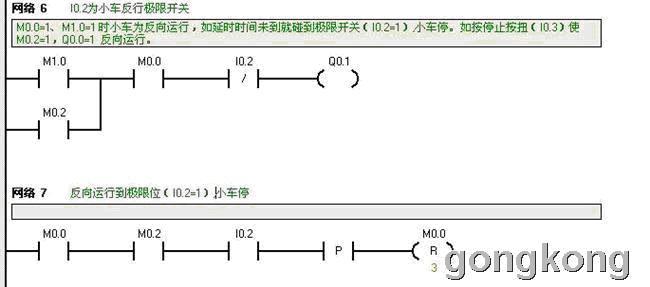

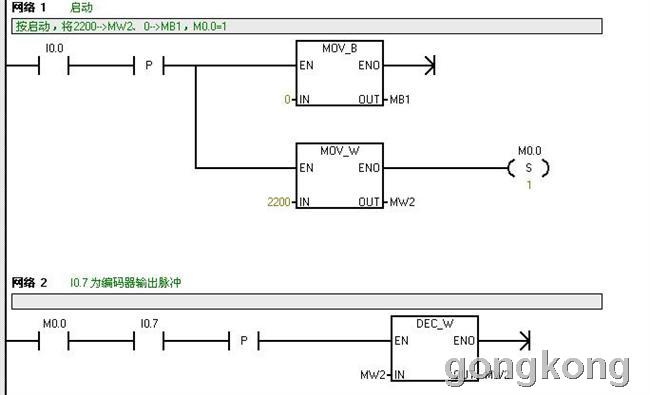

2、如果小车运行速度是可变的,可用计数器侧小车行走距离来编程:

设小车往返行程距离皆为

启动时为正向行走,同时将立即数“2200”送入计数器MW2,用编码器发出的脉冲前沿进行减计数,当计数器MW2的值=0时,小车立即停车,此时小车据正向极限开关距离=0.2m,且将立即数“2000”送入MW2,小车再反向启动行走。当计数器MW2的值=0时,小车立即停车(此时小车据反向极限开关距离也=0.2m),且将立即数“2000”送入MW2,小车再正向行走。。。。在以后的正向或反向运行由于小车皆行走2000mm距离,故使小车均在未到极限开关时停车且反方向运行。

在正或反向运行中,如果编码器损坏或压辊接触不好产生丢转,会使计数器不计数或计数值小于实际行走距离,会发生小车碰到极限开关的现象,使小车立即停车。

在正常运行中,如按下停止按钮,不管小车处于什么位置,正向还是反相运行,小车皆变为反向运行,直到碰到反行的极限开关停车而终止(即确保小车回到原启始位置时停车)。测距编程如下:

二、求助帖:一个压力传感器可否同时给多个PLC系统提供信号

最近帮别人做了个方案,对方原有一套空压机系统由S7-200控制,现在因用气量增加,又添置了一套系统由新的控制柜控制(也是S7-200 PLC)。现在出现问题了,因为有2套PLC系统所以配置了2个压力传感器分别传输信号,但是在同一个气路上2个控制柜接收到的采样值不一样,造成空压机组误动作。现在想撤掉一组压力传感器,仅由一个压力传感器同时给2个PLC提供信号,不知道可不可行。

回复:用一个压力传感器(4~20ma输出)去二个PLC的模块的接法方法可有二种:

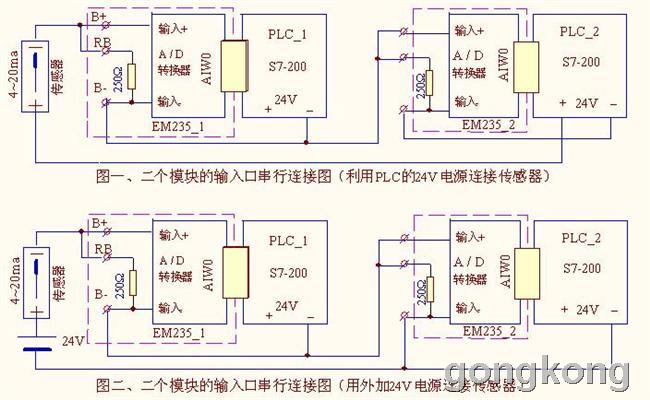

1、如二个模块的输入模拟量设置为0~20ma电流信号,去二个PLC模块的输入端可串行连接,见下图一与图二:

图一与图二皆为串行连接,二者不同的是:图一为不用外接24V电源,直接使用PLC-2的24V电源做压力传感器的供电电源。图二为不用PLC的24V,而用外接的24V电源给传感器供电。

连接说明:

图一的连接是将压力传感器的输出+ 接PLC-2的24V电源的正极,压力传感器的输出-接第一个PLC系统的模拟量输入模块(EM235-1)的输入B+,且将RB连接点与B+并联,EM235-1的输入-与该PLC-1的24V电源的—极相连接,同时连接第二个PLC的EM235-2的输入B+及RB连接点,EM235-2的输入B- 接PLC-2的24V电源的负极和压力传感器的24V电源的负极。

图二的连接是将压力传感器的输出+接外电源24V的正极,压力传感器的输出- 接第一个PLC的模拟量输入模块(EM235-1)的输入B+,且将RB连接点与B+并联,EM235-1的输入-与该PLC-1的24V电源的—极相连接,同时连接第二个PLC的EM235-2的输入B+及RB连接点,EM235-2的输入B-接PLC-2的24V电源的负极和外电源的24V电源的负极。

这种串行连接的优点可远距离传输信号给二个PLC,特别是当二个PLC距离较远时,用这种串行连接可确保输入给二台PLC的信号不失真。缺点为二台PLC的输入侧的公共点COM不共地:因为PLC-1的COM点电位,时时高于PLC-2的COM点电位 1~5V(此电位差=传感器输出电流乘以PLC-1与PLC-2之间连线电阻与250欧电阻的串联的总电阻)。其电位差是随着传感器的输出电流(4~20ma)的变化而变化。

故使用时要切记:二个PLC的COM不能共地,二个PLC彼此没有信号传递,只各自完成自己的功能是没有问题的,但二个PLC之间如需要数据传递时,应要考虑用光耦器件进行电位的变换,使二者电位统一。

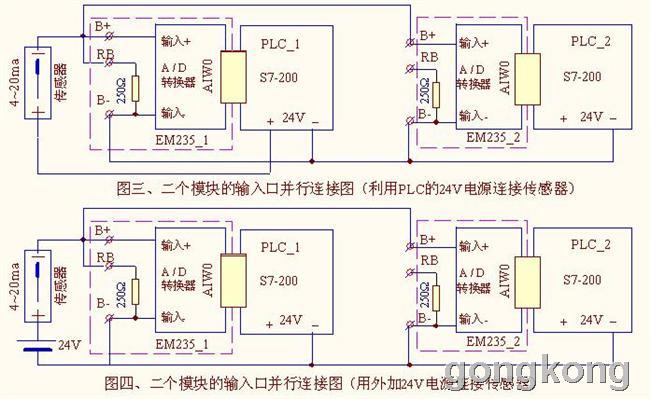

2、如二个模块的模拟输入量设置为0~5V电压信号,去二个PLC模块的输入端可并行连接,见图三与图四:

图三是压力传感器不用外接24V电源,直接用PLC-1的24V电源供电,图四是压力传感器用外接24V电源对其供电。

连接说明:图三中的二个PLC及二个模块EM235的地(COM)是共地的,其二个模块EM235的模拟量输入设置为0~5V电压信号,故压力传感器的输出- 接EM235-1的输入B+,且并接RB接线端,其目的将外输入的4~20ma电流通过250欧内部电阻转换为1~5V的电压信号,故压力传感器的输出- 并接EM235-2的输入+时,就不许再并接其RB接线端。

图四的压力传感器由外接24V电源供电,其压力传感器输出+ 接外24V电源的正极,24V电源的负极接二个PLC的24V电源的负极和二个EM235的输入- 。传感器的输出- 接二个EM235的输入B+,且EM235-1的RB端与B+相连接,这样将传感器输出的4~20ma电流信号流过EM235的内部电阻(250Ω)转换为1~5V的电压信号。注意,二个PLC的24V电源共地,但24V的正极不可连在一起。

这种并行连接适用于压力传感器与二个PLC的距离较远,而二个PLC距离较近的现场,因为由传感器输送给PLC-1的信号为4~20ma电流信号,由PLC-1的模块输入口的250欧电阻将其转换为1~5V的电压信号,使PLC-1到PL-2之间为电压信号传送。故压力传感器与PLC-1之间距离可长距离传送电流信号,而PLC-1到PL-2之间距离不适过长。这种并行连接的优点为:二台PLC的COM共地,故二台PLC之间的数据传递可按正常PLC之间的通讯连接。

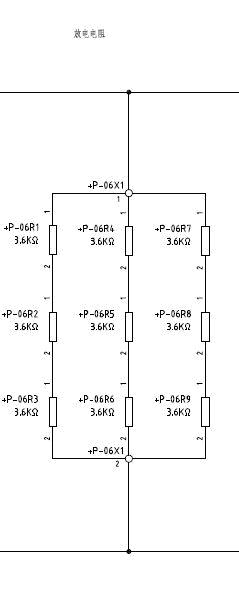

三、求助帖:有谁知道这些电阻的用法????????

用作放电电阻为什么用三个3.6k欧而为什么不直接用一个阻值为3乘3.6k欧的 这样串联有什么用途????????????????有的电路还把阻值相同的电阻并联这又是为什么(比如说滤波电路中)????????????

用作放电电阻为什么用三个3.6k欧而为什么不直接用一个阻值为3乘3.6k欧的 这样串联有什么用途????????????????有的电路还把阻值相同的电阻并联这又是为什么(比如说滤波电路中)????????????

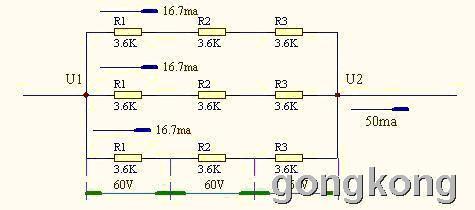

回复: 上图是为3路由3个3.6K电阻串联后,再并联的电路,其等效总电阻仍=3.6K,这样接法的目的就是扩大总等效电阻的功率和耐压。如:原电组3.6K,其电阻额定功率=1W,则在额定功率下,电阻所承受电压Um:

按上图连接的9个电阻,如每个电阻都保持原额定功率输出,其9个电阻的等效总阻值仍=3.6K,但等效总电阻的额定功率却提高9倍(即=9W),等效电阻承受电压提高3 倍(外加电压可为180V),该电路总电流为原电阻额定电流的3倍(50ma)。

1、阻值相同的电阻串联的用途:、如外电压不变,串联会使其总电阻值变大,使回路电流变小。电阻压降变小,功率也变小。

2、阻值相同的电阻并联的用途: 如外电压不变,则每个电阻电流不变,故电阻并联后可扩大电路的总电流值和总消耗功率。

四、求助帖:如何将PNP输出的光电开关接成NPN输出的

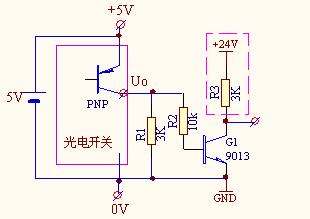

回复:将PNP输出的光电开关接成NPN输出可有多种变换方法,最简单最省钱的方法是用一只NPN型晶体管(如9013)和几个电阻按下图连接即可实现。

电路说明:图中粉色线框为PNP型晶体管OC门输出的光电开关(即输出点Uo与电源负极0V之间无负载电阻),一般光电开关均有3个对外引线:电源正极(+5V或+24V等)、电源负极(0V)、PNP输出口(Uo)。按图连接电阻R1、R2、R3及晶体管G1(如光电开关内有上拉电阻,R1可省略)。由G1管集电极输出即为NPN型输出形式。

动作原理:当光电开关内的PNP型晶体管处于截止时,由于其集电极电流=0,使R1的电压=0,故输出口Uo与电源负极(0V)等电位,即使G1管的基极与发射极等电位,G1管截止,G1输出端电位=+24V。当光电开关内的PNP型晶体管处于饱和导通时,其集电极输出Uo=+24V(即R1的电压=24V),即G1管的基极输入电压24V,使G1管导通,G1输出电位=0V 。

这种将PNP输出的光电开关接成NPN输出的往往是与PLC输入端连接,由于光电开关逻辑反了,还非得使用它时,而采用的措施。下面用实例说明:

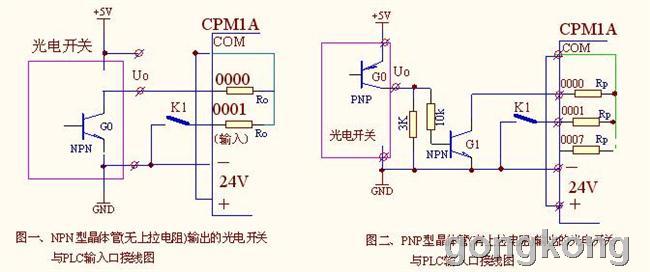

下面图一与图二分别为NPN型与PNP型晶体管输出的光电开关与输入侧公共点COM接24V电源正极的PLC连接图。

我们知道:PLC的各个输入点与输入侧的公共点COM之间都存在一个阻值相等的等效电阻(即图中的Ro),如PLC的COM与自身的24V电源的正极线连接,外接控制开关(见图中的K1)与PLC的正确接线为:将开关的一端接PLC的输入点(0001)。开关的另一端应接24V电源的负极。这样当开关K1闭合时,24V电压就会加在0001口的等效电阻Rp上,使之产生足够大的注入电流(>=4ma),使0001可靠导通。

光电开关实为有源开关,它是有极性要求的,即不能随意代替K1与输入口0000相连。如图一:PLC的COM点与24V的正极相连,要求控制开关(如K1)的二个触点分别接对应输入口与24V的负极,开关的电流方向为由PLC输入口流出,经开关流回电源的负极。图一的光电开关是NPN型晶体管输出的有源开关,将其集电极输出点Uo接PLC的输入点0000,将光电开关的电源负极0V(即Go的发射极)接PLC的 24V的负极,当光电开关的晶体管G0饱和导通时,电流由PLC的输入口(0000)流出,通过晶体管Go的集电极流过发射极流回24V的负极。此时晶体管管压降近似为0,相当开关闭合,将24V电压加在0000口的等效电阻上,使之产生足够大的注入电流(>=4ma),使0000可靠导通。故对COM接24V电源负极的PLC应选用NPN型输出的光电开关且按图一所示电路接法为正确。

对图一光电开关的电源电压无要求(5V~24V都可)但要求输出为OC门式(即无上拉电阻),接线时必须将光电开关的电源负极与PLC的24V负极线连接。如果光电开关供电电压=24V时,光电开关可不用外接电源,直接将其正负电源引线并接PLC的24V的正负极。

对于COM接24V正极的PLC,一般是不选用PNP型输出的光电开关的。如错误的选购 PNP型输出的光电开关,且必须使用它时,可以通过转换电路将光电开关的PNP型输出形式改变为NPN型输出形式,也可使用,具体电路见上图二:

五、欢迎讨论

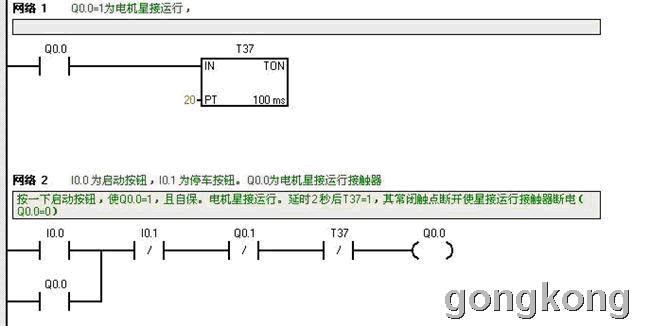

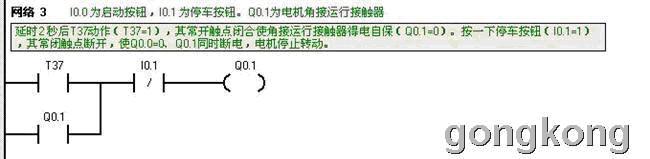

用PLC构成Y/△换接起动控制系统

1.控制要求

按下启动按钮SB1,电动机运行,U1,V1,W1亮,表示是Y型起动,2s后,U1,V1,W1灭,,U2,V2,W2亮表示△型起动。按下停止按扭SB2,电动机停止运行。

输入 输出

起动按钮:I0.0 U1:Q0.0 U2: Q0.3

(常闭按钮)停止按钮 :I0.1 V1:Q0.1 V2: Q0.4

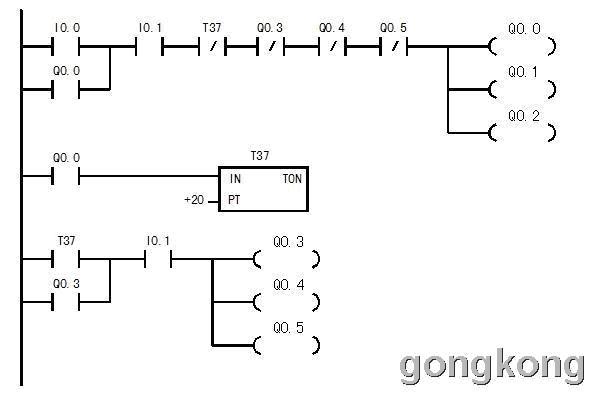

Y/△换接起动控制梯形图

我的问题是,在T37计时器计时时间到了的时候,三角形式启动,而plc自上而下顺序扫描,第一行的T37常闭点应该是还没有断开的吧?我的理解是这时候星型方式还没有切除,三角形式已经启动,有没有会造成相间短路的可能呢???请各位给予合理的解释,谢谢!!!

我的问题是,在T37计时器计时时间到了的时候,三角形式启动,而plc自上而下顺序扫描,第一行的T37常闭点应该是还没有断开的吧?我的理解是这时候星型方式还没有切除,三角形式已经启动,有没有会造成相间短路的可能呢???请各位给予合理的解释,谢谢!!!

回复:

1、你的程序稍加改动就可避免角接通电在先,星接断电在后的现象:将第二句指令(LD Q0.0 T37 ,20)放在第一句指令的前面,当延时时间到时,T37=1,其常闭触点断开先使Q0.0 失电断开,其常开触点闭合使Q0.1得电吸合且自保。二者是在同一扫描周期里完成的,而且星接断电在先,角接得电吸合在后。

2、对星接电机运行或角接电机运行,PLC不需用3个输出点,用一个输出点即可,用它控制交流接触器的通断。

下面是改动后的程序: