这种智能化化工过滤设备集成PLC自动控制系统,最高工作压力可达1.6MPa,并配备自清洗技术,几乎无需人工维护。自2005年以来,新宏大已在全球成功投运200余台设备,彻底改变了矿山选矿与化工生产中压滤机的运行方式。无论是在矿石处理还是化工装置等复杂工况下,该技术都能显著降低浪费、提升产出,重塑日常生产模式。立式压滤机_全自动压滤机_压滤机_新宏大 - 新宏大

智能技术如何有效降低运营成本

矿业和化工企业长期承受着人工、能耗和停机带来的成本压力。传统系统需要频繁人工干预和多道工序,资源消耗巨大。而全自动立式压滤机所代表的智能化过滤技术,正在从根本上改变这一局面。

全自动运行,显著减少人工需求

过去需要工人全天候盯守设备的时代已经结束。全自动压滤机在智能控制系统的引导下独立运行,大幅减少人工投入。

在传统系统中,每个班次通常需要3–4名操作人员;而采用全自动立式压滤机后,仅需约0.5人进行巡检,人工工时可减少75%–85%。以日处理500吨矿浆的中型矿山为例,仅人工成本每年即可节省约15万美元。员工可转而从事更高附加值的工作,如生产规划和质量管理,同时也显著降低了人为操作失误。

取消二次干燥工序

传统过滤流程往往需要配套干燥设备,能耗高、占地大。智能化过滤系统可将滤饼含水率降至10%以下,矿业应用中常见6%–8%,从而直接省去回转干燥机或闪蒸干燥机。

以磷化工为例,取消二次干燥可使单位产品能耗降低约15 kWh/吨。年产10万吨的装置,每年可节约约5万美元电费。滤饼可直接运输或进入下一工序,大幅简化生产流程。

自清洗技术,最大化开机率

在连续化生产中,设备停机直接影响收益。立式压滤机的自清洗系统可自动清除积垢,无需人工停机清洗。现场数据显示,其运行率可达98%,而传统压滤设备因堵塞问题,运行率通常仅为80%。

在化工过滤系统中,这意味着每日可多处理约20%的物料。部分新宏大立式压滤机在实际应用中连续运行时间超过5000小时,保持稳定的生产能力。

实现环保合规与可持续发展目标

随着排放与废弃物管理法规日趋严格,工业企业必须迅速适应。全自动立式压滤机将效率与绿色生产相结合,不仅满足合规要求,更助力企业实现长期可持续发展。

超低含水率 = 废弃物大幅减量

高含水废弃物一直是矿业和化工行业的难题,不仅占用大量堆存空间,还带来运输和环境风险。立式压滤机可将含水率降至10%以下,使矿浆转化为稳定、紧实的滤饼,废弃物体积减少40%–50%。

某尾矿处理项目中,每年可减少约3万立方米堆存量,同时降低处置费用,在部分地区每吨可节省约100美元。

高效水回收与循环利用

在干旱矿区或缺水化工园区,水资源尤为宝贵。传统过滤设备回收效率低,而智能过滤系统可回收高达95%的工艺水。

大型装置每天可节约约20万升用水,新鲜水用量减少60%。新宏大的化工过滤设备已帮助多家干旱地区工厂每年节省约8万美元水费,显著提升抗风险能力。

更清洁、更安全的工作环境

传统设备易产生粉尘、泄漏和人工搬运风险。全自动立式压滤机采用封闭式运行,粉尘暴露减少约70%,现场安全事故率降低最高达40%,显著改善作业环境。

新宏大集团立式压滤机的“智能内核”

这一切性能提升的核心,来自系统化的工程设计。新宏大全自动立式压滤机通过控制系统、传感器与自动化的深度融合,实现稳定、连续的高效运行。

控制中枢:先进PLC系统

新宏大采用西门子PLC平台,可靠性高,支持多语言触控界面。系统可存储多种矿浆和化工物料工艺参数,实现快速切换,最高可稳定运行于1.6MPa高压条件。

感知系统:自诊断与报警功能

设备实时监测压力、流量和温度,异常即时报警,并可预测隔膜疲劳等潜在故障,使非计划停机减少约50%,实现真正的预防性维护。

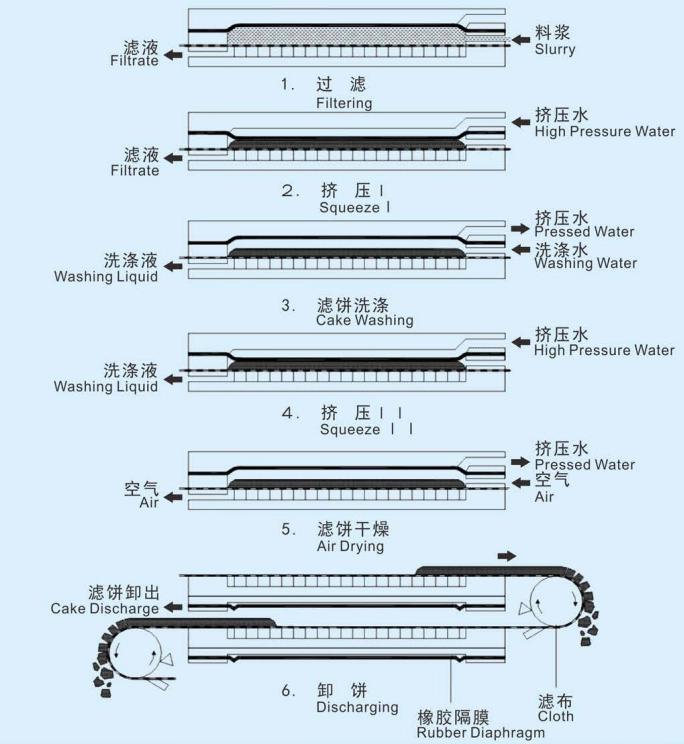

全流程自动循环

从进料、挤压、洗涤、二次挤压、风干到卸料,六大工序全程自动完成。在矿业应用中,单机处理能力可达10–20吨/小时,效率高且重复性强。

投资回报分析:为何新宏大立式压滤机能快速回本

在降低人工、能耗和维护成本的同时,设备占地仅为传统设备的一半。以化工项目为例,约50万美元的初始投资可在2–3年内收回:

年节省人工成本:20万美元

年节省能耗:10万美元

年节省维护费用:5万美元

首年综合投资回报率约40%

此外,设备的稳定运行有助于规避高额环保处罚,并降低保险费用15%–20%。

工控网智造工程师好文精选

工控网智造工程师好文精选