别踩坑!CNC 工业网关选型 3 大误区,“采集 + 下发” 一体才是刚需 点击:50 | 回复:0

在CNC车间数字化转型的浪潮中,工业网关作为设备联网的“核心桥梁”,选型对错直接影响转型成效。不少企业满心期待投入资金部署网关,却因踩中选型误区,不仅没实现降本增效,反而陷入“重复投入、运维繁琐、效果不达预期”的困境。

误区1:只追采集精度,忽略生产端文件交互刚需

很多企业选型时,把“数据采集精度”当作唯一考核标准,觉得只要能精准采集主轴转速、进给量等参数就够了。却忽略了车间生产的核心痛点——加工程序更新、工艺参数下发等文件交互需求,最终导致“数据看得见,生产调不动”的尴尬局面。

浙江某机械加工厂就踩过这个坑。2024年初,工厂为推进数字化转型,采购了一批主打“高精度数据采集”的单一功能网关,投入15万元完成50台CNC设备联网。本以为能顺利实现数字化管理,却发现生产中最大的麻烦没解决:每天要更新30多个加工程序,仍需2名技术员扛着CF卡逐台设备拷贝,不仅耗时3小时,还频繁出现程序版本错乱问题。

为解决这个问题,工厂只能再次投入20万元采购专用文件传输设备,还需要重新调整网络架构、安排人员学习新设备操作,前后折腾了2个月才勉强能用。算上重复投入的资金、工期延误损失和额外的运维成本,总损失超35万元。

误区2:认为“采集+下发”会溢价,实则更省钱

选型方案 | 初期采购成本 | 后期追加成本 | 年运维成本 | 年人工成本(文件传输) | 3年总成本 |

|---|---|---|---|---|---|

单一功能采集网关 | 15万元 | 20万元(文件传输设备) | 6万元(两套设备分别运维) | 14.4万元(2名技术员,月薪6000元) | 15+20+6×3+14.4×3=106.2万元 |

“采集+下发”一体网关 | 万元 | 0元(无追加需求) |

误区3:贪便宜选单一功能产品,后期麻烦不断

除了上述两个误区,还有些企业抱着“贪便宜”的心态,选择价格极低的单一功能网关。这类产品往往存在协议兼容差、传输不稳定、无安全保障等问题,后期会给车间生产带来一系列麻烦。

广东某五金加工厂就因贪便宜采购了一批低价单一采集网关,结果部署时发现,网关仅支持2种主流CNC协议,工厂里的三菱、海德汉等品牌设备无法联网,只能重新采购适配模块,额外花费5万元;运行过程中还频繁出现数据丢包、断连问题,导致生产数据统计失真,影响生产调度;更危险的是,这类网关无任何加密功能,车间的核心加工程序存在泄露风险,让企业时刻提心吊胆。

选对CNC工业网关,3个关键判断标准要记牢

是否全协议兼容:车间CNC设备品牌繁杂,网关必须内置丰富的协议库,能自动适配FANUC、西门子、三菱、海德汉等主流品牌的私有协议,以及Modbus、ProfiNet等标准工业协议,无需手动大量配置点表,部署周期控制在1周内最佳。这是实现设备全面联网的基础,也是避免后期适配麻烦的关键。

文件传输安全性:加工程序、工艺参数等文件是企业的核心生产数据,网关必须具备加密传输、文件完整性校验、权限分级管理等功能。加密传输能防止文件泄露,完整性校验可避免程序版本错误,权限分级能确保不同人员只能操作对应设备,从根源上保障生产数据安全。

数据与文件协同能力:这是深控技术SK-CNC网关“采集+下发”一体网关的核心优势,也是判断网关是否适配生产需求的关键。优质网关能实现“数据采集-分析优化-文件下发-效果反馈”的闭环管理,比如通过采集的生产数据发现工艺问题后,技术人员优化参数生成新文件,可直接通过网关批量下发至对应设备,下发效果再通过数据采集验证,形成高效的生产管理循环。

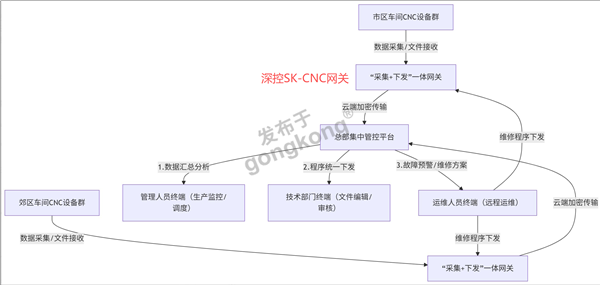

分布式管理架构下,一体网关的核心价值凸显

从架构图可以看出,一体网关作为核心节点,既能将不同车间的设备数据汇总至总部平台,让管理人员实时掌握全厂区生产状态;又能实现总部对各车间设备的程序统一下发、远程运维,大幅降低跨区域管理成本,提升管理效率。

对企业而言,CNC工业网关选型不是“选便宜的”“选精度高的”,而是“选适配生产需求的”。“数据采集+文件下发”一体的网关,不仅能避免后期重复投入和返工麻烦,还能实现生产数据与文件的协同管理,真正帮企业降本增效、加速数字化转型。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选