一条光伏组件线背后:直线模组如何支撑高节拍搬运与对位 点击:2 | 回复:0

一、光伏组件线的节拍压力,压在一根根直线模组上

典型的光伏组件线,从电池片上下料、串焊排版,到玻璃、背板、汇流条搬运,每个工位都离不开直线搬运 + **对位:

电池片:薄而脆,对加减速冲击敏感;

玻璃和组件:尺寸大、重量高,要求直线模组具有足够的负载和刚性;

对位工位:需要把偏差控制在较小范围内,方便后续焊接、层压。

在这些动作背后,威洛博直线模组需要兼顾:

长行程搬运动作的速度;

频繁启停下的稳定性;

连续多班次运行时的结构可靠性。

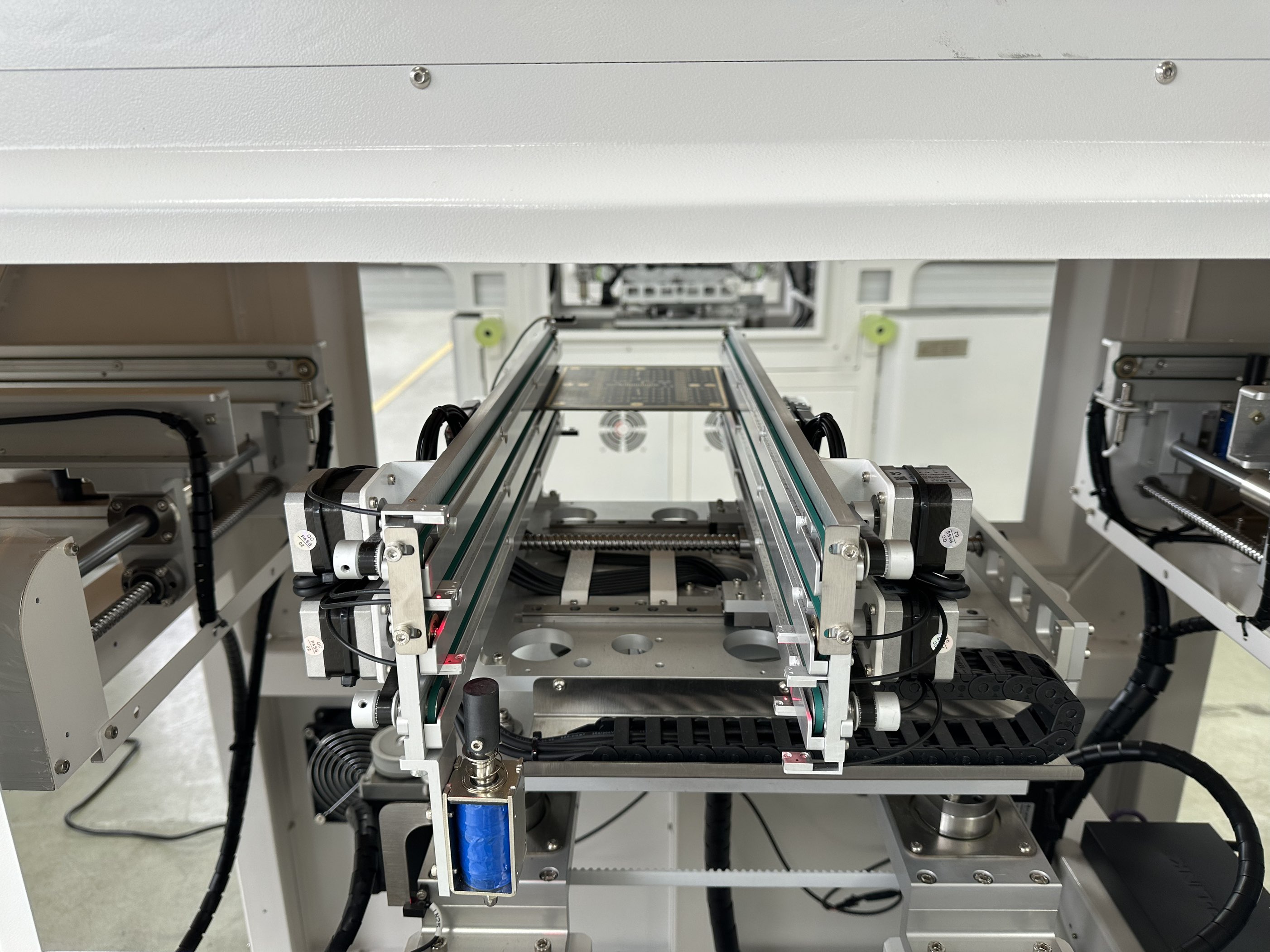

二、从单轴到多轴平台:威洛博直线模组支撑高节拍搬运

在光伏组件线中,威洛博直线模组常见的应用形态包括:

单轴上下料滑台:完成组件或电池片的直线搬运;

XY 平台或龙门结构:实现跨工位移载、排版或对位动作;

与电动夹爪、真空吸盘组合:组成完整的自动化上下料工作站。

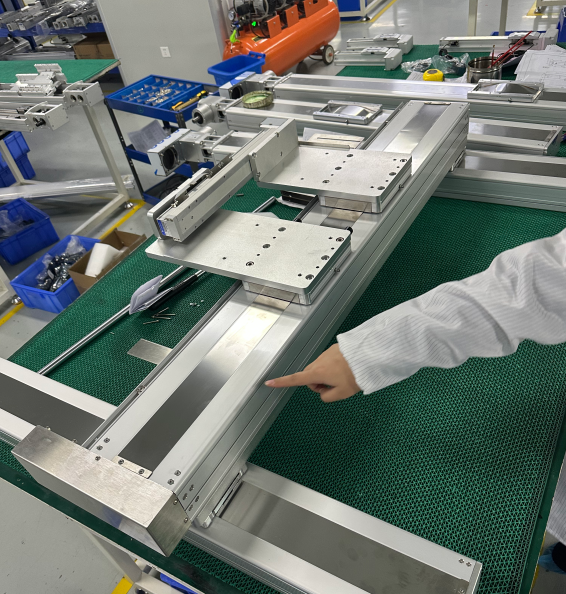

在选型阶段,威洛博工程师通常会根据:

行程长度(如 800mm、1200mm、1600mm 及以上);

工件质量和治具重量;

目标节拍和运行班次;

来综合选择适合的丝杆型、皮带型直线模组,必要时也会引入威洛博直线电机模组,提升部分关键工位的搬运速度。

这样的组合方式,可以在成本、节拍和可靠性之间取得较为平衡的效果。

三、对位环节:不*要“到得快”,还要“停得稳”

光伏组件线中的对位工位,对直线模组的要求不同于简单搬运:

需要在指定位置平稳减速并停靠,避免组件或电池片产生滑移;

多数会配合视觉系统、传感器或机械限位,对重复定位精度有一定要求;

长时间运行后,仍希望保持相对稳定的对位表现。

威洛博直线模组在这些场景中,会从以下几方面进行配置:

选用合适的导轨截面和安装方式,提高整体结构刚性;

合理设置电机、驱动器参数,让加减速曲线更平滑;

在需要时结合威洛博直线电机或高刚性丝杆结构,控制对位偏差。

对位不是单一参数决定的结果,而是结构配置、控制策略和安装精度共同作用的体现。

四、适应光伏现场环境:长行程、粉尘和连续运行

光伏组件线通常布置在厂房长线体上,设备运行环境有几个典型特点:

行程较长,需要直线模组支持多轴联动和长时间运动;

存在一定粉尘、玻璃碎屑等,对滑块、丝杆或皮带的防护提出要求;

多班次连续运行,对润滑、维护周期需要提前规划。

针对这些情况,威洛博直线模组在光伏项目中会重点考虑:

采用带有防尘结构的型号,降低异物进入的风险;

在长行程场景优先评估皮带型或直线电机模组,合理分配不同工位的速度与精度需求;

提前规划维护点位,为后续保养预留空间。

这些看似“细节”的设计和配置,往往决定了整线后期运行是否顺畅。

五、从单机到整线:威洛博直线模组参与方案协同

在很多光伏项目中,威洛博并不**提供单一的直线模组,而是参与到整线方案的协同:

与设备厂一起梳理关键工位的节拍瓶颈;

对比不同直线模组、直线电机方案在速度和成本上的差异;

配合电动夹爪、控制系统,给出较为完整的上下料与对位方案。

对于设备厂和业主而言,这种基于实际工况的选型思路,往往比单纯“堆参数”更贴近生产现场。

正在下载,请等待……

正在下载,请等待……

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选