轴向磁通电机定子结构PPS一体注塑:规模化量产助力商业化进程加速 点击:129 | 回复:0

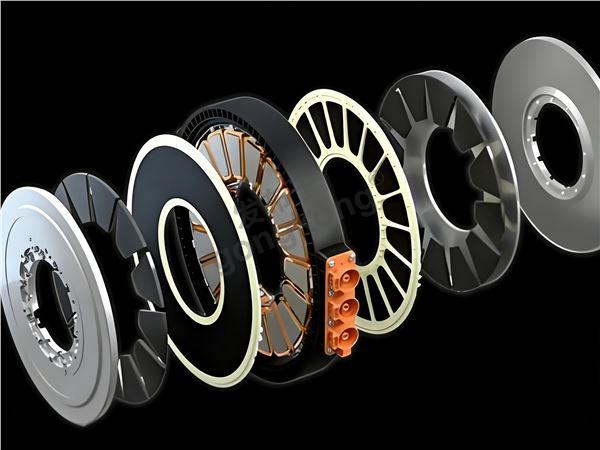

随着高性能电动车设计对轻量化、结构紧凑与高功率密度要求不断提升,轴向磁通电机(Axial-flux Motor)因其较传统径向电机具有更高扭矩密度、更短轴向尺寸、更灵活的集成方式,正逐步成为新能源轮毂驱动和高端电驱平台关注的核心技术方向。与此同时,行业对于定子外壳与铁芯壳体的材料方案也从传统金属逐步转向高性能复合材料与工程塑料,以实现结构轻量化、制造效率提升和成本优化。

在这一趋势下,常州瑞璐塑业依托成熟的 PPS(聚苯硫醚)精密注塑技术,构建了可量产、可验证、可商业化落地的 轴向磁通电机定子外壳PPS注塑 与 电机定子铁芯壳体PPS注塑 工艺方案。凭借高耐热性、绝缘性、尺寸稳定性与高强度特性,PPS 正逐渐成为面向新一代电机结构件应用的关键工程材料。

一、材料与结构升级 —— PPS成为轻量化电机结构的关键材料

轮毂驱动的轴向磁通电机工作环境高温、高振动、高磁密,对定子外壳材料提出严苛要求。PPS具备:

• 长期耐热 200℃ 以上,适用于电机高热通量环境;

• 低吸水率与高电绝缘性,满足高压电驱的安全需求;

• 出色的机械刚性与尺寸稳定性,适合精密结构件成型;

• 密度远低于金属,大幅减轻不悬挂质量,提高整车动态响应。

结合模流分析与结构优化设计,瑞璐塑业开发的 轴向磁通电机定子外壳PPS注塑加工 方案不仅满足结构强度、绝缘隔离与绕组适配需求,同时兼顾散热通道设计,使整体性能与制造效率同步提升。

二、一体化制造流程 —— 从手板到量产的完整链路

为了帮助电机厂和整车厂快速完成从结构研发到量产的工程转化,瑞璐塑业形成了“四步一体”的实施路径:

1. 手板样件验证

通过 CNC、3D 打样与快速模具制作,客户可快速验证定子几何结构、绕组排布、绝缘间隙与散热结构,为后续量产奠定精准依据。

2.模具工程设计

针对 PPS 材料的高温特性,我们采用高耐温钢材、多浇口布局、热流道平衡设计和公差控制策略,确保模具在量产阶段依然维持高精度与高稳定性。

3. 精密注塑成型

依靠高温注塑设备、闭环压力控制与严格参数窗口管理,瑞璐塑业能够稳定实现 电机定子铁芯壳体PPS注塑 批量化生产,保障尺寸一致性、强度与绝缘可靠性。

4. 后处理与装配验证

包括去毛刺、尺寸检测、热循环测试、振动测试、绝缘检测以及结构装配验证,确保客户能直接将产品投入到电机总成生产线上,大幅缩短产品上市节奏。

三、行业趋势与商业化落地 —— PPS注塑结构加速新电机上市节奏

公开资料显示,采用轴向磁通电机方案的 YASA 已被高端车企如 Mercedes-Benz 纳入其电驱平台研发方向,而这种高功率密度、轻量化的电机架构也被视为未来高端车型及轮毂驱动技术的重要路线。

随着更多头部电机企业探索复合材料与工程塑料的定子结构设计,通过注塑实现定子外壳一体化成型,具备以下确定性优势:

• 零件轻量化,显著降低系统重量

• 制程可控性强,适配规模化量产

• 减少加工工序,显著降低制造成本

• 结构更灵活,适合高集成电驱平台

瑞璐塑业在项目落地实践中已帮助多家客户通过 轴向磁通电机定子外壳PPS注塑加工 实现结构件从原型到量产的快速转化。在部分车型平台测试反馈中,采用 PPS 注塑外壳的轴向磁通电机在重量、装配效率、精度稳定性与成本方面呈现出明显优势,为整机厂的量产节奏和市场竞争力提供了直接助力。

结语

随着产业迈入高集成、高功率密度驱动平台时代,轴向磁通电机的商业化正在提速,而定子结构的塑料化与一体注塑方案正成为提升量产能力与降低系统成本的重要抓手。

常州瑞璐塑业将继续凭借深厚的工程塑料应用能力、精密模具技术与成熟的注塑生产体系,为电驱企业提供可靠的 轴向磁通电机定子外壳PPS注塑 和 电机定子铁芯壳体PPS注塑 解决方案,共同加速下一代电驱技术的市场化落地进程。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选