3D视觉引导:重塑青岛中小制造企业自动化新范式 点击:103 | 回复:0

在青岛某钣金加工车间,机械臂正从流动传输带上精准抓取曲面金属件进行焊接——工件位置随机偏移±15cm,表面反光强烈,传统机器人多次“失明”停机的场景已成历史。

作为工业重镇,青岛制造业正面临共性痛点:小批量订单占比攀升、人工成本持续上涨、工艺精度要求提升。传统自动化方案因缺乏环境感知能力,在来料位置波动、光线变化、工件反光等场景下频繁失效,导致大量中小企业自动化改造陷入僵局。

3D视觉引导技术正成为破局关键。通过为工业机器人装上“智慧之眼”,让设备实时感知三维世界、自主决策运动轨迹,这项技术已在青岛本地设备商、自动化厂商的解决方案中发挥核心作用。

技术内核:让机器真正“看懂”工业现场

三维感知革命

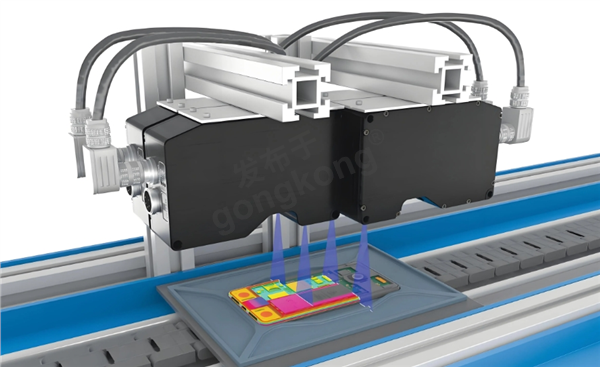

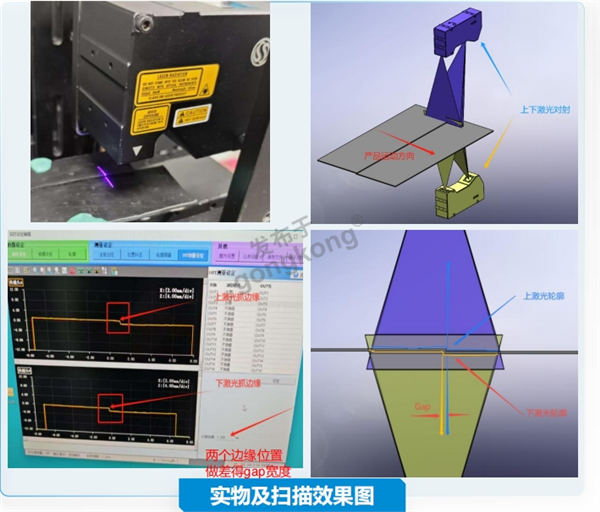

与传统2D视觉不同,3D视觉引导系统通过结构光/激光扫描技术,每秒采集数十万点云数据,构建毫米级精度的三维场景模型。系统采用多传感器融合策略(如TOF+双目),有效克服强反光、弱纹理、粉尘干扰等青岛工厂常见挑战。

智能决策中枢

核心算法实现三重突破:

动态位姿解算:即使工件随机翻转倾斜,仍能精准计算抓取点(精度达±0.1mm)

自适应路径规划:机械臂根据实时点云避开障碍物,轨迹调整响应时间<0.5秒

工艺参数联动:焊接/喷涂等设备自动匹配工件位姿,实现工艺质量闭环控制

青岛本地化应用案例

案例一:家电配件柔性焊接

某青岛家电配件供应商面临多品种小批量生产困境。不同型号的金属支架混线生产,传统方案需人工调整焊接机器人轨迹,每次换型耗时40分钟。

部署3D视觉引导系统后:

动态识别传输带上随机姿态的工件,位姿计算精度±0.15mm

焊接路径自动生成,换型时间缩短至3分钟

废品率从5.2%降至0.8%,年节约返工成本超60万元

案例二:汽车零部件精密装配

青岛汽车产业链中的中小企业常遇精密装配难题。某变速箱阀体装配需将直径3mm的销钉插入±0.05mm公差孔位,人工操作合格率不足85%。

3D视觉引导方案实现:

通过亚像素边缘提取技术,实现微米级孔位定位

机械臂自适应补偿热变形导致的孔位偏移

装配合格率提升至99.3%,节拍缩短至8秒/件

案例三:物流分拣智能升级

某青岛电商仓储企业面临包裹无序分拣压力。传统方案无法处理堆叠、倾斜的异形包裹,人工分拣效率仅800件/小时。

3D视觉引导系统创新应用:

深度神经网络识别300+类包裹特征

机械臂智能规划抓取顺序,避免包裹坍塌

分拣效率提升至2200件/小时,破损率下降76%

为何青岛企业急需3D视觉引导技术

破解成本困局

设备改造成本直降50%:无需高精度传输定位机构,利用现有产线基础改造

投资回收周期<10个月:某机加工企业部署后,单线人工成本月降4.2万元

维护成本优势:本地化技术服务响应时间<4小时,远快于外地供应商

提升产线韧性

兼容青岛特色产业:从家电钣金到轮胎橡胶,系统通过材料库适配不同工件

抗环境干扰能力:在青岛沿海工厂高湿度、盐雾环境中稳定运行超8000小时

弹性生产响应:某仪器仪表厂实现单线切换20种产品,切换时间<15分钟

技术门槛突破

零编程部署:可视化操作界面支持产线工程师自主维护

预置工艺模板:焊接/喷涂/装配等青岛常见工艺预置参数库

云端知识共享:本地设备商可获取最新算法模型,持续升级系统能力

技术演进与本地化服务优势

技术进化方向

多机协同引导:3台机器人共享视觉数据协同作业(青岛某示范线应用)

视觉-力控融合:精密装配场景实现0.01N级接触力感知

预见性维护:通过视觉监测设备振动、磨损状态,故障预警准确率达92%

青岛本地服务网络

快速响应体系:市南、城阳、黄岛设立3个技术服务站点

实训基地赋能:与本地职校共建人才培训中心,年输送300名视觉工程师

行业方案沉淀:积累家电/汽车/轨交等青岛优势产业专用算法库

在青岛西海岸新区的示范工厂,三条产线正上演技术革命:第一条线上,视觉引导机器人抓取随机摆放的玻璃瓶进行检测;第二条线上,多台机械臂通过视觉共享坐标协同装配精密部件;第三条线上,AGV根据视觉定位将成品精准入库——所有系统都具备自主应对环境变化的能力。

3D视觉引导技术已不仅是自动化工具,更是青岛制造业转型升级的核心基础设施。它使本地设备商能为中小企业提供“低投入、快部署、高柔性”的智能化方案,让青岛制造在多变市场中保持敏捷竞争力。

当工业机器人真正获得三维视觉认知能力,青岛制造的提质增效便有了全新支点。我们正与本地合作伙伴共同构建技术生态,让每家企业都能以合理成本拥抱智能制造的未来。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选