西门子PLC实现以太网通讯智能仓储物流控制 点击:197 | 回复:0

一.行业痛点与解决方案

传统仓储物流系统中,采用西门子SMARTS7-200PLC(如CPUSR20、SR30等型号)的设备往往面临三大通讯难题:一是无法直接接入以太网网络,导致多PLC间的数据交互需要通过复杂的串口级联实现,响应速度慢且稳定性差;二是上位机监控系统需要通过专用编程电缆或串口服务器才能采集数据,增加了系统延迟和故障点;三是不同品牌触摸屏与PLC的连接需要定制驱动,兼容性差且维护成本高。

针对这些痛点,某大型电商仓储中心在自动化升级项目中,采用了远创智控的PPI-ETH-YC01Plus直通型以太网通讯处理器,成功实现了西门子SMARTS7-200PLC与S7-1200PLC的以太网互联,同时解决了多品牌触摸屏兼容问题。该模块通过9针接口与S7-200PLC的PPI口直接连接,将串口信号转换为以太网信号,不仅保留了原有的PPI通讯协议,还支持ModbusTCP/IP协议,完美实现了新旧系统的无缝对接。

二.项目背景与系统架构

该电商仓储中心占地面积约5000平方米,主要处理中小件商品的存储与分拣。升级前,仓储系统由以下设备组成:

· 入库输送线:采用西门子SMARTS7-200CPUSR30PLC控制,负责商品扫码、称重与缓存

· 自动分拣机:采用西门子S7-1200CPU1214CDC/DC/DCPLC控制,实现商品按目的地分拣

· 出库conveyor系统:采用西门子SMARTS7-200CPUSR20PLC控制,完成商品打包前的输送

· 监控系统:采用组态王KingView7.5开发,通过串口服务器采集设备数据

· 操作终端:采用威纶通MT8102iE触摸屏(入库区)和昆仑通态TPC1061Ti触摸屏(出库区)

系统升级的核心需求是实现三大区域设备的协同控制:当入库输送线检测到商品信息后,需实时将数据传输至分拣机PLC,确保分拣策略动态调整;同时,出库系统需根据分拣完成信号启动相应的输送流程。由于原有S7-200PLC无法直接与S7-1200PLC进行以太网通讯,各设备间的数据交互依赖人工调度,导致日均处理量仅能达到8000件,远不能满足业务增长需求。

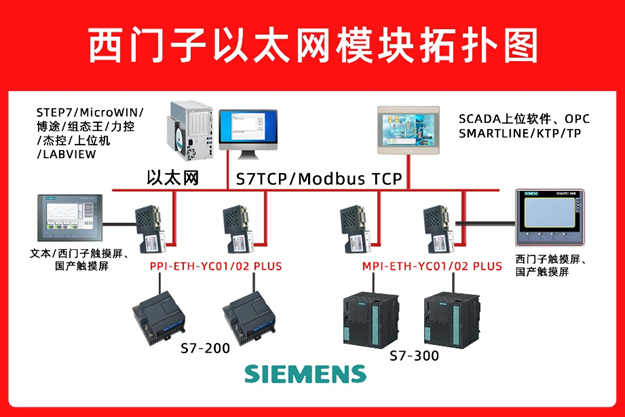

升级后的系统架构引入了3台远创智控PPI-ETH-YC01Plus模块,分别部署在入库、出库的S7-200PLC控制柜中。模块通过9针D型接口与S7-200PLC的PPI通讯口连接,以太网口接入车间局域网,实现了:

1. S7-200PLC与S7-1200PLC的实时数据交互

2. 上位机通过以太网直接访问所有PLC的运行数据

3. 原有触摸屏通过模块的9针扩展口保持正常通讯(无需更换驱动)

硬件配置与连接方案

主要设备清单

1. 控制设备:

o 西门子SMARTS7-200CPUSR30(6ES7288-1SR30-0AA0):1台,入库输送线控制

o 西门子SMARTS7-200CPUSR20(6ES7288-1SR20-0AA0):1台,出库conveyor控制

o 西门子S7-1200CPU1214C(6ES7214-1AG40-0XB0):1台,分拣机控制

o 西门子SMARTEMDT08扩展模块(6ES7288-2DT08-0AA0):3台,用于数字量输入输出

2. 通讯设备:

o 远创智控PPI-ETH-YC01Plus以太网通讯处理器:3台,实现S7-200的以太网转换

o 华为S5720-28X-PWR-LI-AC交换机:1台,提供工业以太网接入

o 威纶通MT8102iE触摸屏:1台,入库区操作终端

o 昆仑通态TPC1061Ti触摸屏:1台,出库区操作终端

o 研华IPC-610L工控机:1台,运行上位机监控系统

硬件连接细节

1. S7-200与通讯模块连接:

远创智控PPI-ETH-YC01Plus模块的9针母头通过原装西门子PPI电缆(6ES7901-3CB30-0XA0)与S7-200PLC的9针口连接,模块供电采用DC24V,与PLC共用开关电源,确保电位一致。

2. 以太网网络架构:

所有PPI-ETH-YC01Plus模块的RJ45网口通过超五类工业以太网电缆接入华为交换机,S7-1200PLC的PROFINET网口同样接入该交换机,形成星型网络拓扑。交换机与上位机工控机通过光纤收发器连接,保障数据传输稳定性。

3. 触摸屏连接方案:

威纶通触摸屏通过额外的PPI电缆连接至入库区PPI-ETH-YC01Plus模块的9针扩展口(模块支持一进一出双串口设计),昆仑通态触摸屏采用相同方式连接至出库区模块,无需修改触摸屏驱动程序,保持原有组态配置。

软件配置与通讯实现

模块参数配置

远创智控PPI-ETH-YC01Plus模块通过网页端进行参数配置:

1. 登录模块默认IP地址(192.168.1.100),在"基本配置"页面设置静态IP(入库区:192.168.0.10;出库区:192.168.0.11),子网掩码255.255.255.0,网关192.168.0.1

2. 在"串口配置"页面设置PPI通讯参数:波特率9600bps,数据位8,停止位1,校验位无(与S7-200PLC默认参数一致)

3. 在"协议配置"页面选择"西门子PPI转ModbusTCP"模式,设置Modbus从站地址(入库PLC对应1号,出库PLC对应2号)

S7-1200PLC程序设计

使用TIAPortalV16软件编写S7-1200控制程序,通过ModbusTCP客户端功能块与PPI-ETH-YC01Plus模块通讯:

1. 调用"MB_CLIENT"功能块,设置服务器IP地址(分别指向两个PPI-ETH模块)

2. 配置数据读写区域:

o 读取S7-200的I0.0-I0.7(入库检测信号)对应Modbus地址00001-00008

o 读取S7-200的Q0.0-Q0.7(设备运行状态)对应Modbus地址01001-01008

o 写入控制指令至S7-200的V存储区,对应Modbus保持寄存器40001-40010

3. 编写数据处理逻辑,当入库区检测到商品时,触发分拣机的相应通道准备动作

S7-200PLC程序调整

使用STEP7-Micro/WINSMARTV2.5软件修改原有程序:

1. 在V存储区开辟专用数据块(V100.0-V199.9)用于与S7-1200交换数据

2. 增加通讯状态监测逻辑,当PPI-ETH模块通讯中断时,触发本地报警(Q1.0输出控制报警灯)

3. 保留原有与触摸屏的通讯逻辑,通过SM0.5脉冲信号实现数据刷新

上位机监控系统配置

在组态王KingView7.5中新增两个ModbusTCP设备:

1. 设备1:连接入库区PPI-ETH模块(IP:192.168.0.10),读取I区、Q区状态,写入控制指令

2. 设备2:连接出库区PPI-ETH模块(IP:192.168.0.11),配置同上

3. 新增数据画面,实时显示三个区域的设备运行状态、故障信息及生产计数

4. 开发数据趋势图,记录每小时处理量、设备利用率等关键指标

系统调试与运行效果

调试过程关键步骤

1. 通讯链路测试:使用模块自带的"通讯测试"工具,验证S7-200与模块的PPI通讯是否正常,通过ping命令检查以太网连接

2. 数据读写测试:在S7-1200中强制输出控制指令,观察S7-200的响应状态;在S7-200中模拟输入信号,确认S7-1200能正确接收

3. 触摸屏兼容性测试:分别操作威纶通和昆仑通态触摸屏,验证参数修改、手动控制等功能是否正常

4. 负载测试:模拟峰值工况(每小时1500件商品),连续运行8小时,监测通讯延迟(平均<50ms)和数据丢包率(0%)

运行效果分析

系统升级后,仓储中心实现了以下改进:

1. 处理效率提升:日均处理量从8000件提升至15000件,峰值处理能力达到2000件/小时

2. 响应速度优化:入库到分拣的响应时间从原来的2-3秒缩短至0.5秒以内

3. 维护成本降低:减少了70%的通讯故障,触摸屏更换无需重新组态

4. 数据透明度提高:上位机能实时采集所有设备数据,为生产调度提供决策支持

总结与扩展应用

远创智控PPI-ETH-YC01Plus网关模块在本项目中展现了三大核心优势:一是完美解决了西门子SMARTS7-200PLC的以太网通讯难题,无需更换硬件即可实现系统升级;二是独特的双串口设计(9针主口+扩展口)确保了原有触摸屏的无缝兼容,大幅降低了改造成本;三是支持PPI/Modbus双协议转换,为多品牌设备互联提供了灵活选择。

该方案不仅适用于仓储物流领域,还可广泛应用于食品加工、包装机械、水处理等使用S7-200系列PLC的工业场景。后续可通过增加远创智控的云网关模块,将设备数据上传至MES或ERP系统,实现更高级的数据分析与远程运维功能,为工业4.0升级奠定基础。

在工业自动化升级过程中,如何利用新技术改造存量设备、保护既有投资,是企业面临的共同挑战。本案例通过采用针对性的通讯解决方案,在最小化改造成本的前提下,实现了新旧系统的协同工作,为类似项目提供了可借鉴的实践经验。

更多详细内容或具体配置过程可咨询羽工。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选