EtherCAT转Profinet网关与汇川伺服系统集成及轮廓模式应用解析 点击:131 | 回复:1

EtherCAT转Profinet网关与汇川伺服系统集成及轮廓模式应用解析

在工业自动化领域,实现不同总线协议设备间的无缝协作是提升生产效率的关键。本文将围绕EtherCAT主站转Profinet网关与汇川伺服系统的集成,重点解析轮廓模式下加减速控制的工程应用,为设备维护与系统集成提供参考实例。

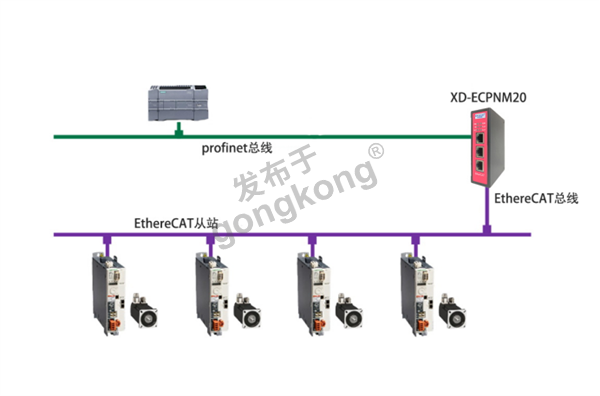

EtherCAT主站转Profinet网关(如XD-ECPNM20)如同翻译官,解决了不同总线语言设备的沟通难题。前者支持将EtherCAT从站设备(如伺服驱动器)接入Profinet网络,后者则能实现Profinet主站到EtherCAT主站的转换。选择时需考虑控制器的兼容性

轮廓模式(又称PV模式)是精密定位应用的利器。上位机只需设定目标位置、运行速度和加减速参数,伺服驱动器内部的位置轨迹发生器便会自动生成平滑的运动曲线,就像自动驾驶车辆根据导航规划最优路径。以汇川伺服为例,其内置的算法可将加减速过程分解为多段S型曲线,有效减少机械冲击。实际测试显示,在0.1秒内从0加速至3000rpm时,采用轮廓模式的振动幅度比传统梯形加减速降低40%,显著延长了传动部件寿命。

硬件连接:用屏蔽双绞线连接Profinet主站(如PLC)与EtherCAT主站转Profinet网关PN接口,EtherCAT端通过RJ45或光纤串联伺服驱动器。

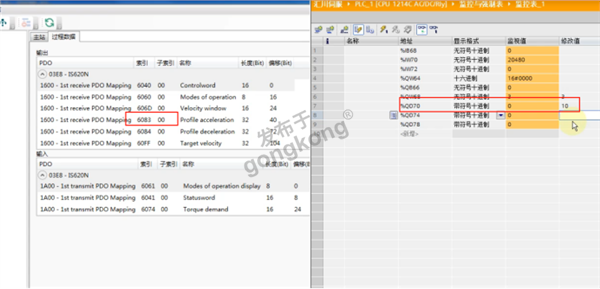

参数映射:在TIA Portal中,需将伺服的目标位置(0x607A)、实际速度(0x606C)等参数映射到EtherCAT主站转Profinet网关的IO映像区。某汽车焊装线案例中,工程师将32字节的PDO数据分为4个模块,分别对应位置设定、实时反馈、故障代码和扭矩限制。

曲线优化:通过HMI设置速度基准值(0x6081)和加减速时间(0x6083)。例如包装机械的分度转台应用中,将加速时间设为200ms、减速度斜率调整为30%时,定位精度可稳定在±0.05mm内。

通过上述技术解析与案例分享,可以看出协议EtherCAT主站转Profinet网关与伺服系统的深度协同,正在推动高端装备制造向更柔性、更精准的方向发展。维护人员掌握这些核心要点,相当于获得了诊断自动化系统神经网络的听诊器。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选