注塑加工PPS零件在超声电机中的应用优势 点击:140 | 回复:0

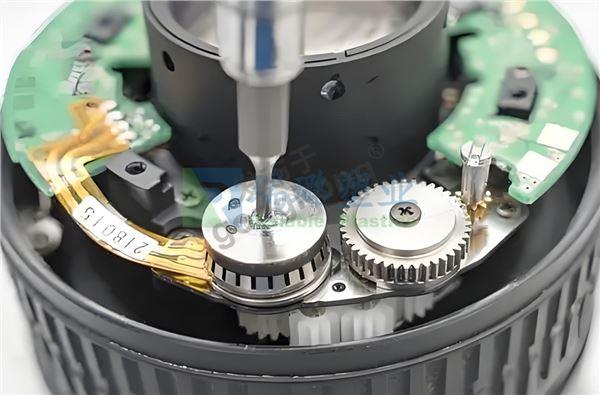

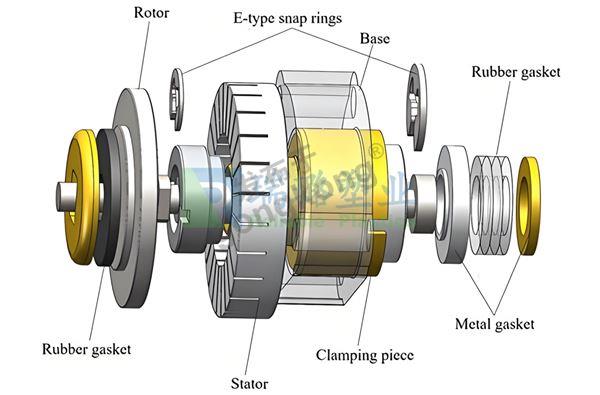

超声电机(Ultrasonic Motor)不同于传统电机,利用电磁的交叉力来获得其运动和力矩,而是利用压电陶瓷的逆压电效应和超声振动来获得其运动和力矩,将材料的微观变形通过机械共振放大和摩擦耦合转换成转子的宏观运动。在超声电机制造中,聚苯硫醚(PPS)零件低密度、低弹性模量、低机械损耗的特点,代替传统金属零件可显著减小微机械系统的质量并提高其可操作性。

相较于传统金属和陶瓷零件,PPS注塑件在超声电机中具有更大优势:

l相比金属而言PPS密度一般在1.3 - 1.4g/cm³远低于金属材料。较轻的重量有利于超声电机小型化、轻量化设计,可提高电机的便携性和在一些对重量敏感设备中的应用适应性。金属零件在恶劣环境下容易生锈腐蚀,PPS零件则具有良好的耐化学腐蚀性,能在多种恶劣环境中保持性能稳定。

l金属是良好的导体,需要额外的绝缘处理来防止短路。而PPS注塑件本身具有优异的绝缘性能,可直接用于需要绝缘的部件,减少了绝缘处理工艺,降低了生产成本和电机整体复杂度。

l陶瓷质地脆,韧性差,在受到冲击或振动时容易破裂。注塑加工的PPS零件则具有一定的柔韧性,能够承受一定程度的变形而不损坏,这使得超声电机在安装和使用过程中更加可靠,减少了因意外碰撞或振动导致部件损坏的风险。

l陶瓷材料加工难度大,需要特殊的加工设备和工艺,加工成本较高。PPS易于加工成型,可以采用注塑、挤出等多种成型方法,能够快速高效地制造出各种复杂形状的部件,降低了生产难度和成本。

注塑成型PPS超声电机零件更加高效的加工方式:

l复杂形状成型能力:对于超声电机中一些具有特殊结构和尺寸要求的零件,注塑成型工艺能够精准制造复杂部件。注塑成型PPS材料可以通过定制模具,一次性成型精细结构和准确尺寸的定子和转子,减少了后续加工工序,提高生产效率和零件精度。

l高精度尺寸控制:超声电机对部件的尺寸精度要求较高,注塑成型过程中,通过精确控制模具的尺寸和注塑工艺参数,实现对PPS注塑件尺寸的高精度控制。能够满足超声电机中各部件之间的装配精度要求,确保电机的性能稳定和可靠性。

l高效量产能力:注塑成型适用于大规模生产的加工,具有高效生产能力。能在短时间内生产出大量质量稳定的部件,降低生产成本。同时,注塑成型实现自动化生产,进一步提高生产效率和质量的一致性。

l表面质量良好:通过注塑成型的PPS零件表面光洁度高,可以减少部件之间的摩擦和磨损,降低噪音,提高电机的运行效率。此外,光滑的表面还可以减少灰尘和杂质的吸附,有利于保持电机内部的清洁,提高电机的可靠性和使用寿命。

总结:

注塑成型工艺进一步提升了PPS零件的生产效率、精度和一致性,为超声电机的小型化、轻量化及高性能化提供了可靠的技术支持。未来,随着材料与制造工艺的不断发展,PPS注塑件有望在更多精密机电领域发挥重要作用,推动微机械系统向更高效、更可靠的方向迈进。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选