PCBA加工中产生不良的原因有哪些? 点击:386 | 回复:0

随着电子制造业的不断发展,PCBA加工服务已经成为主流的生产方式。然而,在实际生产过程中,不良品的出现是无法完全避免的。不良品不仅影响生产效率,更直接关系到产品质量和客户满意度。因此,了解并控制不良品的产生原因至关重要。

PCBA加工中产生不良的原因主要有以下几方面:

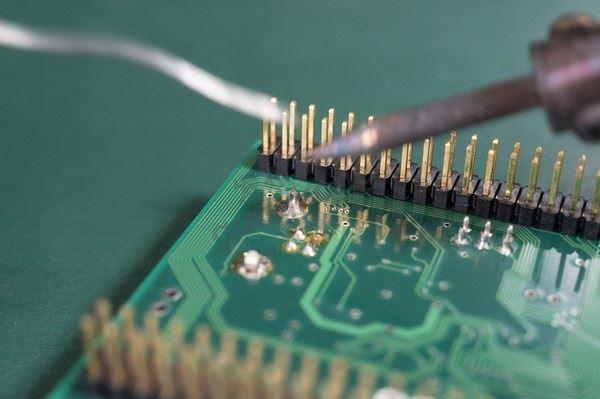

1.焊接问题

- 虚焊:焊膏量不足、焊接时间过短或过长、助焊剂用量不足或还原性不良、烙铁头温度异常、电子元件引脚氧化、锡膏质量不好等,都会导致虚焊.

- 冷焊:焊接温度过低,使焊接材料未完全熔化,造成焊点表面粗糙、无光泽.

- 连焊:焊膏涂抹过多、相邻元器件引脚过近、钢网与PCB板间距过大导致锡膏印刷过厚、元件贴装高度设置过低将锡膏挤压、回焊炉升温过快、元件贴装偏移、钢网开孔不佳等,都可能造成连焊.

- 焊盘剥离:焊盘受到高温影响,与印刷电路板剥离,易引发元器件断路故障.

- 焊点发白:电烙铁温度过高或加热时间过长,会使焊点强度不够,易受外力作用引发元器件断路故障.

2.翘立问题

铜铂两边大小不一产生拉力不均;预热升温速率太快;机器贴装偏移;锡膏印刷厚度不均;回焊炉内温度分布不均;锡膏印刷偏移;机器轨道夹板不紧导致贴装偏移等,均会导致元件翘立.

3.偏移问题

电路板上的定位基准点不清晰;电路板上的定位基准点与网板的基准点没有对正;电路板在印刷机内的固定夹持松动,定位顶针不到位等,会造成元件偏移.

4.缺件问题

真空泵碳片不良真空不够;吸咀堵塞或吸咀不良;元件厚度检测不当或检测器不良;贴装高度设置不当等,都可能导致缺件.

5.设计问题

- 电磁问题:电磁干扰和电磁兼容设计不合理,如PCB上90度角的元件过多等,会导致电磁兼容性差,影响PCBA性能.

- 模块密度过高:PCB上元件布局过密,散热不良,易造成局部过热,损坏元件及线路,影响PCBA正常工作.

- 焊盘设计不当:如焊盘间距过小等,易导致短路、锡珠等不良现象.

6.环境问题

- 潮湿:湿度大的环境中,PCB易吸潮,引发短路、腐蚀等问题,影响PCBA性能和寿命.

- 灰尘:灰尘进入PCBA会造成短路、接触不良等故障,降低PCBA的可靠性.

- 温度: 高温环境会使元件性能下降、加速老化,低温则可能使焊点脆化开裂,影响PCBA的稳定性.

7.元器件问题

- 质量问题:元器件本身存在缺陷、参数不合格等,如电阻、电容、电感等元器件的失效,会导致PCBA出现故障.

- 引脚氧化:元器件引脚氧化会影响焊接质量,导致虚焊、空焊等不良现象.

PCBA加工过程中不良品的产生原因是多方面的,需要从元器件、PCB、焊接工艺、设备、人为操作、环境和物料管理等多个方面入手,采取相应的预防和改善措施。通过全面的分析和有效的控制,可以最大程度地减少不良品的产生,提高产品质量和客户满意度。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选