通信:一个视角 |理解数字化的全景逻辑 点击:320 | 回复:0

在本文,打算以通信作为一个视角,来谈谈数字化的逻辑,拟分为两个部分:

第一部分 通信技术视角

1. 信息建模为何关乎沟通效率?

2.快与准的矛盾如何被通信解决?

3.模块化的机器与产线设计与通信的关系在哪里?

4.复杂的制造系统如何被简单的协作的?

5.标准化对于工程集成效率的影响在哪些方面?

第二部分将包含技术之外的话题-通信视角看数字化转型

6. 精益生产与数字化的关系在哪里?

7. 企业的制造技术架构与管理如何被通信统一的?

8. 在变化的世界里,数字化战略让企业如何应变能力?

1.信息建模为何关乎效率?

通信,英文为Communication,也翻译为“沟通”、“传播”..。其实,通信与我们日常的沟通是一样的。在企业内部的运营中,运营效率与内部的沟通机制设计紧密相关。

1.1信息建模在沟通效率问题

以前看到一个故事,就是A和B在同一间公司,其中A的薪水比B高很多,然后B表示不服。问老板为何如此…老板说,那你去市场上买一些原材料土豆,看看目前价格如何。B去了回来告诉老板土豆2块一斤。老板问如果我买的多他们会便宜吗?B又去问了回来说按吨每吨2000元,老板又问,做薯片的土豆规格要保证尺寸一致性,他们能否提供?B又去问了,说需要额外的筛选,这个成本就得每吨增加100元的人工筛选费,以及装袋。那是否送货呢?B又去问-说送货的话要收送货费…这样问了很多次才搞清楚。

老板让A去问土豆的行情。A回来告诉老板,目前用于做薯片的土豆规格在8cm的甘肃产地2000一吨,陕北产地2100/吨。而较近的浙江产地土豆的则会便宜,但其规格较小,只适合于土豆泥的生产,1800/吨。薯片所需土豆产地运输需要2天并有预计1.5%的损耗,因此,价格为去损后的净价。对于50吨以上需要分批发货,另外,包装和运输每吨需额外的200元成本,对于年度采购大于100吨,则需要预先支付订金,按照我们的计划来进行批次交付…。

然后老板告诉B为何A的薪水高—因为他在一次信息采集中提供了较为完备的决策信息给老板,而不是通过频繁的往复沟通。当然,作为企业内部的沟通机制来说,效率在于“结构”,这与通信里的信息建模是一个概念。日常的沟通同样需要一个“结构”,以快速的采集完备的、符合逻辑的信息,以便决策者快速把握,做出决策。

沟通的这种效率其实非常普遍,很多时候,未经过严格训练的人通常不会有这么清晰的结构去推进工作。当然,我们不依赖于个体素养,有些人擅长结构性思考问题,而大多数人并不擅长,对于企业的内部沟通,则需要制定一个沟通机制。或者提供沟通的模板(Template),就像WORD/EXCEL里有非常多的模板一样—它给了我们一个沟通的“框架”。

通信的问题,首先就是信息建模问题。信息之所以要建模,就在于沟通中避免过多的频繁沟通,一次把问题讲清楚,就需要完整的信息模型来保证—例如5WHY,或者一个描述问题的结构。

对于制造产线而言,如果缺乏信息建模,那么,就意味着需要大量的程序进行执行来读写信息—运行效率很低。而如果用一个信息包进行传递信息,就会降低工程开发中的代码消耗,以及避免信息的遗漏,缺乏完备性这样的问题。

1.2.组织架构对沟通效率的影响

在沟通中,我们还有一个就是组织架构,它也会影响企业内部的沟通效率,这在通信上,其实就是“拓扑结构”的问题。

传统的企业都是采用了垂直的管道来进行沟通。就像一个员工层层汇报,当这些问题牵扯到跨部门协作的时候,这种中央调度机制就会出现信息的延迟。并且这个信息的传递过程中会出现很多延迟,你提交的报告并不能得到即时的回复,以及被转发,并及时反馈—因此,大型企业都希望压缩组织结构的层级,避免这种延迟,它会使得组织对市场的应变响应能力下降。等你想明白,黄花菜可能已经凉了。

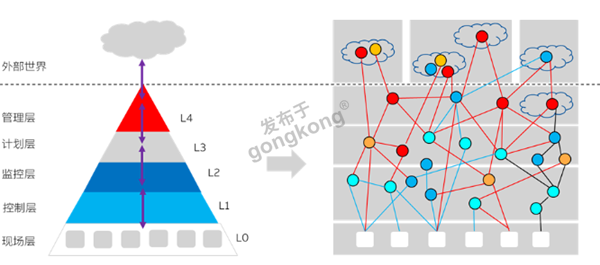

图1-制造系统沟通机制的演变

图1就是大家熟知的企业组织架构的演变,企业要更快响应市场的变化,就必须得有一个快速的沟通机制,来实现决策。要信息多点交互,并能够实现扁平化的组织结构。

1.3.沟通中的解耦-消除内耗

而在日常的管理沟通中,会出现一种称为“内耗”的必然情形-内耗就是因为信息无法被透明传输,而被隐藏了,或者滞后带来了潜在风险。组织产生的内耗,通常来自于各个单元对任务的解析出现了问题—由于各自的KPI的差异,而各自只关心自身的KPI相关的任务。或者仅完成自己的任务,比如销售人员只管获得客户,却不考虑技术的实现,而研发的人员不考虑制造、工程的实现。运营的人员只管流程却不管销售端对客户的承诺,财务人员就只管成本,却不管是否能够获得稳定的品质。这种需要中央调度和协调—如果,信息在多个部门间无法“对齐“,就会产生”反复“多次的沟通问题。

因此,在现实的工作中的问题,同样也会出现在系统中。通信,就是要用高效的模型来进行传递,并且,采用较为高效的网络架构—例如星形式的拓扑在工程上就会很消耗资源。

2.通信实时性-解决制造中的快与准之间的矛盾

经常介绍实时通信,会用初中的物理公式:

S=V*T

因为这符合现实的物理世界的实际情况。机器或者产线,它在运行中,“快速“与”精准“实际上是永远矛盾的存在。但是,如果我们对S=V*T进行微分,即,

dS=dV*dT

那么,从公式我们就知道,精度与速度是相反关系,谁能帮他们协调呢?

dT,即通信的周期,或者控制的周期(当然,控制的周期也由通信、运算、存储读写周期共同决定的)。这个物理学意义在于,Cycle Time是让机器能够做到“高速高精度”的关键参数。

在技术意义如此,在管理沟通工作中同样如此。比如定期的Review,才能及时发现问题,避免问题在错误的路线上越走越远。

3.机器的模块化设计与通信的关系

要想让机器、产线这样的制造系统有快速应变的能力,那么,系统就要具有快速的重构能力。而这个灵活性来自于软件的模块化设计—但是,软件模块之间的协作,实际上同样依赖于通信的连接。

但是,通信在设计它的沟通内容(模型)的时候,也必须与应用软件的模块进行匹配—应用被设计为高内聚、低耦合,那么,通信的连接也必须具有这样的能力。即,通信的交互规范,必须与软件内的功能性设计具有等同的规范。就相当于功能快的输入/输出,也必须同时是通信的“信息结构”具有一致性。

这就像PackML它必须描述包装设备之间所需的通信内容的结构-协作什么内容?IEC61850、SEMI都是如此进行协作。

其实,我们仔细看OPC UA的一些信息构建,我们就会发现,他们是按照模块化的层级架构来搭建机器的,这是一种“共识”。在之前仔细研究了相关的行业通信规约后,我也是突然明白,这是一种“模块化”思想的体现。尽管PackML、JDF、ISA95、Automation ML、EUROMAP、SEMI等来自于不同行业,但背后的模块化思想是一致的。

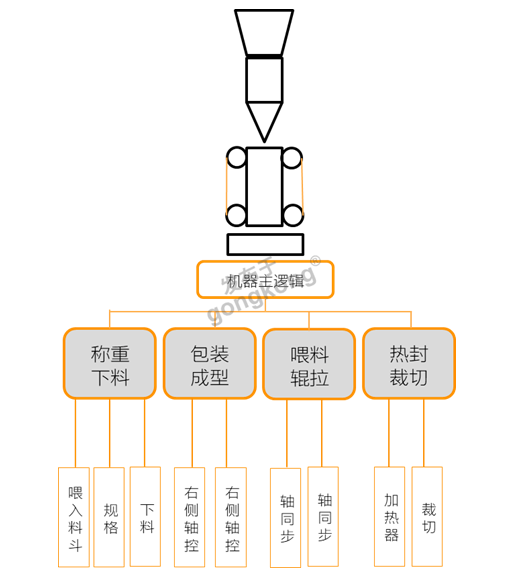

图2 一个立式包装机的模块化设计

以一个简单的包装设备来说,如图2,就可以把机器分为机器底层对象(轴、料斗、热封刀…)各个单元,称重、薄膜放卷、拉膜、给料、裁切—然后再往上就是他们之间的协作流程(状态切换)。而一个机器的启动、等待、停止、中断等运行逻辑就在于调用下一层的模块,而每个模块又给各个IO轴发布任务,以实现动作。

“管中窥豹”,从这些规约,我们就可以看到,机器是被如何一级级的设计的。

机器内部,一个组件、功能、生产单元、机器、产线,因为只有这种模块化,才能让机器被灵活的组织,而通信,作为其中的协作者,它也需要对应的模块支撑。

四、复杂的制造系统如何被协作?

在前面第3小节,谈到了关于模块化设计的问题。机器的软件设计遵循“高内聚、低耦合”的所有软件设计规则—这些被设计的模块按照功能、机器单元、机器、产线来搭建。在机器内、机器间、产线间就需要构成不同层级的协作。但是,这个协作同样是一个建模问题—但是,他们必须用简单的方式来实现协作,即,动起来。简单的方法就是“逻辑”,因为逻辑是可以被简单编排的。

在各个规范中,他们都会存在一个“State”。在机器内,比如PLCopen Motion的运动控制,它有自己的状态切换,而在PackML等这些规约里,同样有“状态模型”-PLCopen解决电气层的逻辑和运动,当然Part IV里还集成了液压、CNC和机器人。PackML则是更高一层,即,机器单元间的协作,而更高层的协助,例如在目前数字化中关注的IEC61499则提供了一个在全厂级各个设备间构成的产线间的协作。

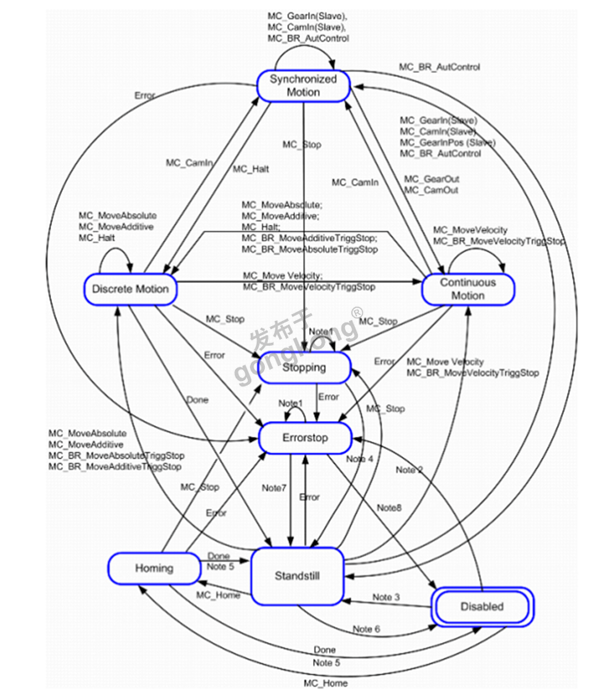

图3-PLCopen Motion状态图

从,3中,我们实际可以看到,机器的轴控,就是在同步、连续运动、离散运动、停止、报错停止、回零、禁止、中断等状态进行切换。在这个切换中,会调用不同的程序模块来处理任务。

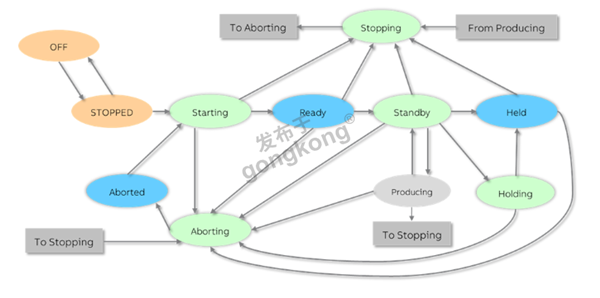

图4-PackML中的状态切换

图4是以PackML的状态切换,其实,我们可以看到,这些状态间构成了机器的整个运行的过程。每个状态需要条件触发,并以新的条件触发到另一个状态。就像,当印刷机上一卷纸要印完,就会触发另一个纸卷的准备启动,运行到相应速度,并触发搭接以及裁断过程。一个人进入安全区,触发机器减速,以确保人的安全,而人离开后,又可以恢复原来的高速状态。

这是一个典型复杂问题简单处理的机制—即使,整个智能制造系统如何庞大、复杂的执行,他们之间都可以通过简单的逻辑来实现协作-它的非凡意义在于“协作”的工程效率,即,在变化时,如何自动的切换。

5.标准化对于工程集成效率的影响在哪里?

但是,整个机器到产线,再到工厂,它存在一个横向与纵向、端到端集成的问题—这也是工业4.0讲的三大集成。无论今天工业4.0是否热门,或者是否依旧被广泛提及—但是,这三个集成的问题却是一直存在的,也是要解决的。

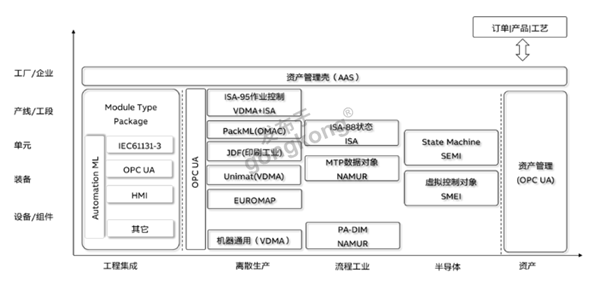

标准在这里就扮演了非常重要的角色,在图5的通信规约中,D同学提供的一个参考总结,又添加了几个行业的行规规约。

图5-信息集成的规范一览

我们可以看到,针对于自动化的工程集成,Automation ML则提供了对IEC61131-3、OPC UA、HMI自动化工程的集成规范。因为工程变更-对应的是生产本身的变更,需要一个快速的部署,而部署则需要一个独立于各个自动化厂商的统一规范。以便用户可以快速的对系统的状态、参数、配置进行调整的时候,可以快速被下载到现场的控制单元。这仅仅是自动化项目本身的工程集成。如果缺乏如MTP这样的标准,以及AML的对象层级建模,那么,就需要大量的工程编程来实现,效率极低。

离散制造业,不同行业有不同的信息交互模型,这包括了上行和下行的-离散制造业像JDF、PackML,而流程工业则有MTP、PA-DIM、ISA-95的规约。在半导体行业它是SEMI的规约来协调,半导体的特殊在于它在单机里既有离散的如光刻,又有偏向流程的PECVD、沉积类设备。而这些垂直方向规约集成,也遵循管理壳的规约-这个是端到端集成的关键,AAS会需要考虑机器本体、控制系统、传感器、HMI等作为“资产”,这些资产信息是从垂直的信息模型里抽取的-这是因何AAS也要采用OPC UA的规约的原因,这确保了它与其它垂直方向的规约可以具有相同的架构。以便快速的进行数据的读取和下行部署。

标准,在这里的意义更强调“效率”,工程(Engineering)它就是一个动态建构的过程,而这个过程必须像乐高的积木一样,快速的“咬合”在一起。否则,单独开发的接口,将使得成本和时间消耗都很大。工厂就无法形成“应对市场变化”的快速能力。

在本话题第二部分将介绍,通信与数字化转型中精益、通信、企业战略之间的关系。

来源:微信号 说东道西

作者:宋华振

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选