浙江中控助力焦化企业打造焦炉机车全自动控制管理系统 点击:1198 | 回复:1

浙江中控助力焦化企业打造焦炉机车全自动控制管理系统

n 背景

焦炉机车是焦化生产过程中重要的大型机械设备,主要承担焦炉的装煤、推焦、熄焦等周期性工作,按照功能类型可分为装煤车、推焦车、拦焦车、熄焦车(干熄焦和湿熄焦)和导烟车(侧装煤焦炉用)。早期焦炉的生产中,焦炉机车联锁是生产必备功能之一,也是生产安全的重要保证。

为积极响应国家“双碳”目标的建设,近年来各地兴起了“淘汰小焦炉、新建大焦炉”的去产能行动,单纯的焦炉机车联锁早已不能适应生产的需求,焦炉机车全自动走行控制操作、“一键式操作”、“有人值守,无人操作”甚至是“无人值守”方案成了许多焦化企业基础自动化最为紧迫的需求之一。

浙江中控APC先进控制产品团队在焦炉机车控制上深入研究多年,结合焦化行业发展趋势,开发了焦炉机车全自动控制管理系统,借助无线通讯网络,采用先进的机车定位和识别技术,使得机车的无人化操作更加稳定可靠,在焦化现场具有良好的应用效果。

n 方案

l 系统功能

焦炉机车全自动控制管理系统主要用于焦炉生产计划的制定与管理、调度、协调、控制焦炉机车运转及操作等,实现装煤车煤塔取煤、炭化室装煤,推焦车摘装炉门、推焦,拦焦车摘装炉门、接焦,熄焦车运焦、熄焦,装煤、推焦除尘等焦炉生产作业全流程的自动化控制。

中控焦炉机车全自动控制管理系统包括焦炉机车联锁管理、焦炉机车全自动走行管理、焦炉机车全自动操作管理三部分,可实现焦炉机车的“有人值守、无人操作”或是“无人值守”“一键远程操作”等模式。

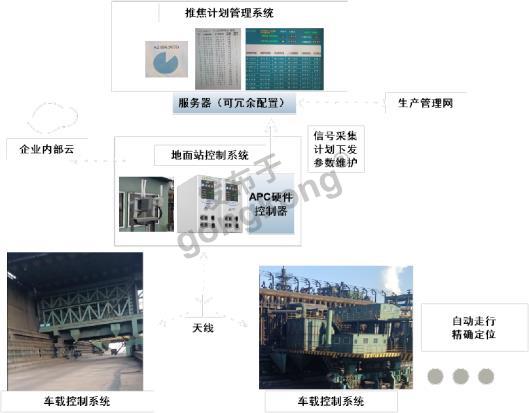

l 系统结构

焦炉机车全自动控制管理系统分为三层,即基础层、控制层、管理层,基础层包括了机车状态的检测与控制输出,控制层包括了机车走行、定位、操作等模型算法,管理层包括推焦计划的制定、机车操作记录与分析管理等,如下图所示。

l 检测与定位

采用特制码板与行程编码轮进行结合,既提高定位精度(分度值为1mm,控制值5mm以下),同时在机车的全自动走行过程中可以实现实时纠偏、自动优化定位精度等,解决了轨道变形及雨雪天气打滑等因素造成的影响。

测量码板与读码器

行程编码轮

l 无线通讯

无线通讯采用以太网通讯模式,客户端与AP之间采用漏波电缆,实现机车全行程的无缝连接,安全稳定。

漏波电缆

l APC硬件控制器

由浙江中控自主开发的APC硬件控制器(具备热冗余功能)嵌入模型预测控制(MPC)、高级复杂控制等算法,与DCS/PLC融为一体,可替代上位机优化服务器,大幅简化系统结构,便于不同现场快速集成部署。

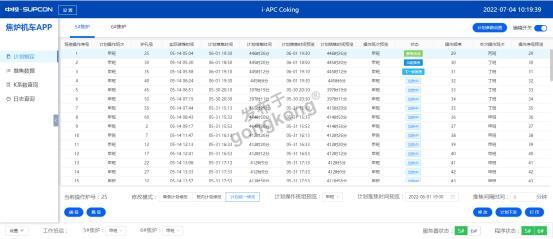

l 机车管理软件

焦炉机车控制管理系统包括了生产作业计划的制定、发布和查询,其中推焦计划管理系统是基于WEB技术的操作展示平台,包含生产计划编排、发布、生产数据记录、统计、查询等功能。

机车管理软件

n 案例

某焦化企业有两座6.25米捣固焦炉,现场有两台装煤车、两台推焦车、两台拦焦车、两台导烟车、一台干熄电机车、两台湿熄车(备用)共计十一台机车,经过改造后采用焦炉全自动控制管理系统,实现了九台机车的全自动控制管理功能,干熄焦电机车实现无人操作的全自动模式,两台备用湿熄车实现联锁功能。

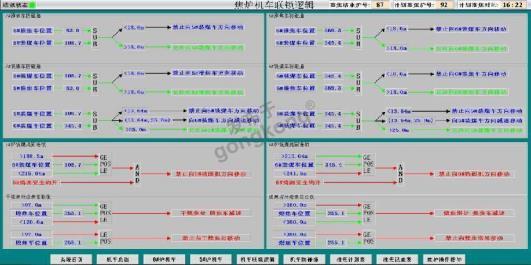

机车启动界面

机车控制画面

机车防撞界面

机车生产数据

n 效果

浙江中控焦炉机车全自动控制管理系统在许多焦化企业进行了良好的应用,实现了全自动控制管理生产模式,稳定、安全、高效:

• 特殊设计的码牌可以克服复杂轨道对机车定位的影响;

• 机车启动时,全速运行,100%额定速度;

• 减速过程,机车加速度为恒定负值,无冲击,无顿挫体感;

• 行程检测分度值小于1mm;

• 对准目标码牌过程中,机车速度为1%额定速度,定位精度小于5mm;

• 即使最远端的炉号自动定位,也不会延长机车生产循环时间周期;

• 特殊的天线,确保无线通讯稳定;

• 机车定位一次成功,机车无冲击,走行制动器磨损量下降90%;

• 几乎不须维护;

在机车机械及电气结构允许的条件下,机车可实现全自动控制管理,即不需做任何操作,为焦化企业的发展提供良好的控制管理基础。

楼主最近还看过

- 一个新的系统集成商即将出现

[5335]

[5335] - 枕式包装机追踪控制(供参考)

[1876]

[1876] - AC伺服电机编码器线需要几根

[2847]

[2847] - 求室内温度测量系统集成方案

[1884]

[1884] - 【原创】印刷机械的设计原理和...

[3282]

[3282] - 伺服电机不带抱闸,机械系统运...

[1856]

[1856] - 建议在塑料挤出机上使用集成...

[2223]

[2223] - 松下伺服电机常见问题

[3578]

[3578] - 组态王画面打印

[2334]

[2334] - 冗余控制系统的原理及性能优...

[5400]

[5400]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选