关于上银伺服位置偏移解决方案 点击:651 | 回复:0

1、项目问题

项目共计9个轴,其中第9轴用于转台旋转,转台分5个工位,分别为:上下料工位,粗铣工位,精铣工位,钻孔工位,倒角工位。工位每次前进旋转72度,现出现在转台第一圈旋转时各工位均正常,在第二圈旋转工作发现工件中心点有偏差,再后面的几圈偏差会越来越大。

2、问题总结

转台伺服用的是HIWIN D1-N-90,如下图所示:

与伺服厂家薄工沟通,现场伺服线均为屏蔽线,且部分添加了磁环,柜内还具有滤波器等,可以排除干扰的元素,PLC监控伺服也走的脉冲没有丢失,也无丢步现象,而薄工示波器软件监控发现在伺服抱闸的时候,会产生一个极小的位置偏差,并且这位置偏差不会消除,在旋转前进到下一个工位抱闸时,两次抱闸产生的位置偏差会叠加,这样反复旋转前进均会叠加,转台在工位的零位就不对,造成钻孔工位钻孔中心点会不断偏离,工件就会产生不合格现象。

3、问题解决方案

经过商议,针对目前转台的问题,做出以下改变:转台伺服抱闸松开,短暂延迟后给予伺服放大器一个信号,称作9轴寻原位信号,该信号给伺服放大器内部处理,如果在该工位伺服抱闸出现位置偏离时会自动寻找该工位的零点位,零位寻找结束后,伺服放大器反馈一个脉冲信号回来,称作9轴寻原位结束,经过短暂延时,PLC再将前进到下一个工位的距离脉冲发给伺服,这样保证转台前进前提是在该工位的零点,不会产生位置偏差。

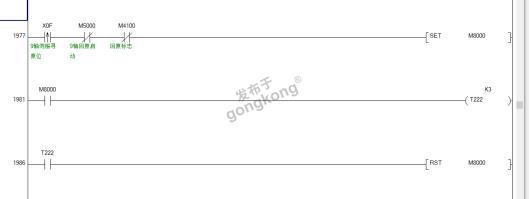

如上图所示,程序中添加抱闸结束时发送一个9轴寻原位信号

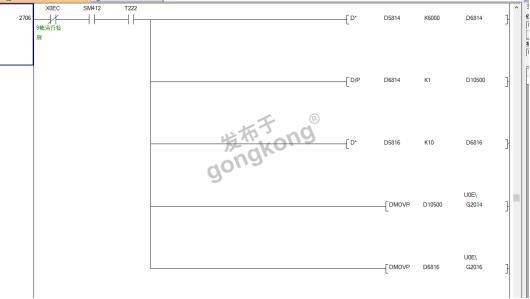

如上图所示,程序内部添加9轴寻原位结束信号

如上图所示,在9轴原位信号结束反馈回来的短暂延时后,PLC将前进到下一个工位的距离脉冲发送给伺服,这样保证伺服每次前进均在该工位的零位。

4、方法效果以及总结

以此方案修改后,试生产一天,并无发现工件的中心点有偏离,整体改善效果达到客户要求。

总结:伺服走定位如果不准,可能为以下两种情况:

(1)判断是否为干扰问题,伺服的部分线是否为屏蔽线,现场是否有干扰造成脉冲丢失,实际走的脉冲的和PLC发送的脉冲数是否一致,

(2)伺服与PLC连接部分监控点,就可以在示波器软件中监控,可以查看是否是伺服抱闸时产生的累积位置偏差,此位置偏差不会消除,部分伺服具有自身找原位的功能,将PLC与该伺服的点位连接,以此文章方式可解决。

有技术方面的问题可咨询工控无忧

- 深度学习——如何用LSTM进行文...

[402]

[402] - 从三个典型的实例阐述新型复...

[414]

[414] - 地下管道探测检漏仪的选择标...

[271]

[271] - Rc1/8,G3/4,NPT1/4的含义是什...

[2940]

[2940] - 如何用控制步进电机的转矩

[294]

[294] - 电动洗地机存放注意事项

[380]

[380] - 三维检测汽车零件帮助汽车性...

[263]

[263] - 冲床自动送料机的原理及结构

[228]

[228] - 固高运动控制卡

[1608]

[1608] - 教你几个选购螺杆空压机的方...

[277]

[277]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选