这智能前沿——个巨型环到底牛在那里? 点击:27 | 回复:0

经过一千多个日夜的探索,2019年3月12日,一个直径15.8米、单体重150吨的奥氏体不锈钢巨型环锻件在山东伊莱特完成轧制。

智能前沿——该超大锻件由山东伊莱特重工股份有限公司与中国原子能科学研究院、中国科学院金属研究所李依依院士团队联合攻关,采用了国际首创的金属构筑成型技术,并由伊莱特的全球超大轧环轧筒机完成轧制,成功打破多项工业纪录:

一是实现了200吨级金属坯分级构筑,增材制造(50余块板坯分组多次构筑);

二是创造了奥氏体不锈钢锻件单体重量新的工业记录(单体150吨);

三是创造了奥氏体不锈钢环锻件直径新的工业记录(热态直径15.8米)。

为什么这么说?真的不是吹牛。。。

大型锻件是当前我国能源电力、交通运输、航空航天、武器装备领域的核心部件,其制造能力是衡量一个国家工业水平的重要标志之一。

与重大工程对大锻件高品质要求相悖的是,锻件尺寸越大,内部的组织和缺陷问题越严重,均质化程度越低。造成这一问题的根本原因在于,传统上大锻件采取“以大制大”的手段制造,即先做大铸锭再制造大锻件。

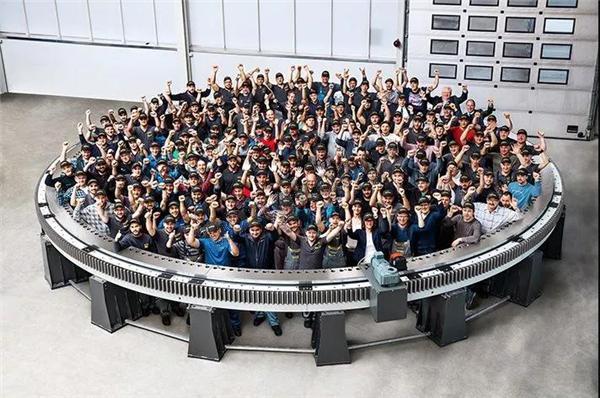

看,老外在自己的产品面前多高兴

由于金属凝固存在尺寸效应,规格越大的铸锭偏析、疏松等缺陷越严重,导致锻件的均质性越差,严重影响材料使役性能,已成为世界性难题。因此,迫切需要开发变革性技术,解决大锻件宏观偏析等缺陷,实现均质化制备。

传统大锻件制造通常使用“以大制大”的方法,即锻造母材一定要大于成型工件,按照这种工艺测算,本次制造的大锻件需要浇筑一个单重250吨级的钢锭,但由于超大型不锈钢钢锭浇筑质量不稳定,钢锭内部极易出现缩孔、元素偏析、夹杂物超标等冶金缺陷,导致最终锻件质量难以满足技术要求。

为了攻克这一难题,自2016年开始,伊莱特与李院士团队在全球率先开发出了“以小制大”的金属构筑技术,并先后进行了1/8比例、1/3比例、等截面模拟件等多次验证,不断调整技术措施,最终在今年2月,通过使用数十块小型板坯,经分组封焊,多次构筑,成功实现了200吨级原料钢坯的制造。

之后,经锻造制坯,在3月12日通过伊莱特全球最大的轧环轧筒机,成功轧制出一个直径15.8米,单重150吨的奥氏体不锈钢整体锻环。

这一全新技术将多块均质化基材经表面处理、堆垛组坯、真空封装后,在高温下实施大变形,充分愈合并消除界面,实现“无痕连接”。其核心思想是“基元构筑,以小制大”,这是在国际上尚未见报道的大构件制造领域原始创新。

难能可贵的是,超大型环轧技术的掌握也使得大型环锻件由分体式制造转为整体式制造,未来有望解决舰船、快堆、燃机、航天等战略性装备核心部件制造的卡脖子难题。

成绩面前需要保持冷静和低调,但1000多个日夜的研究和探索,这样的付出,我们理应给予他们足够的尊重和赞誉,今天直观学机械的头条必须给他们,他们才是我们今天的明星和网红。。。

该超大锻件由山东伊莱特重工股份有限公司与中国原子能科学研究院、中国科学院金属研究所李依依院士团队联合攻关,采用了国际首创的金属构筑成型技术,并由伊莱特的全球超大轧环轧筒机完成轧制,成功打破多项工业纪录:

一是实现了200吨级金属坯分级构筑,增材制造(50余块板坯分组多次构筑);

二是创造了奥氏体不锈钢锻件单体重量新的工业记录(单体150吨);

三是创造了奥氏体不锈钢环锻件直径新的工业记录(热态直径15.8米)。

为什么这么说?真的不是吹牛。。。

大型锻件是当前我国能源电力、交通运输、航空航天、武器装备领域的核心部件,其制造能力是衡量一个国家工业水平的重要标志之一。

与重大工程对大锻件高品质要求相悖的是,锻件尺寸越大,内部的组织和缺陷问题越严重,均质化程度越低。造成这一问题的根本原因在于,传统上大锻件采取“以大制大”的手段制造,即先做大铸锭再制造大锻件。

看,老外在自己的产品面前多高兴

由于金属凝固存在尺寸效应,规格越大的铸锭偏析、疏松等缺陷越严重,导致锻件的均质性越差,严重影响材料使役性能,已成为世界性难题。因此,迫切需要开发变革性技术,解决大锻件宏观偏析等缺陷,实现均质化制备。

传统大锻件制造通常使用“以大制大”的方法,即锻造母材一定要大于成型工件,按照这种工艺测算,本次制造的大锻件需要浇筑一个单重250吨级的钢锭,但由于超大型不锈钢钢锭浇筑质量不稳定,钢锭内部极易出现缩孔、元素偏析、夹杂物超标等冶金缺陷,导致最终锻件质量难以满足技术要求。

为了攻克这一难题,自2016年开始,伊莱特与李院士团队在全球率先开发出了“以小制大”的金属构筑技术,并先后进行了1/8比例、1/3比例、等截面模拟件等多次验证,不断调整技术措施,最终在今年2月,通过使用数十块小型板坯,经分组封焊,多次构筑,成功实现了200吨级原料钢坯的制造。

之后,经锻造制坯,在3月12日通过伊莱特全球最大的轧环轧筒机,成功轧制出一个直径15.8米,单重150吨的奥氏体不锈钢整体锻环。

这一全新技术将多块均质化基材经表面处理、堆垛组坯、真空封装后,在高温下实施大变形,充分愈合并消除界面,实现“无痕连接”。其核心思想是“基元构筑,以小制大”,这是在国际上尚未见报道的大构件制造领域原始创新。

难能可贵的是,超大型环轧技术的掌握也使得大型环锻件由分体式制造转为整体式制造,未来有望解决舰船、快堆、燃机、航天等战略性装备核心部件制造的卡脖子难题。

成绩面前需要保持冷静和低调,但1000多个日夜的研究和探索,这样的付出,我们理应给予他们足够的尊重和赞誉,今天直观学机械的头条必须给他们,他们才是我们今天的明星和网红。。。

楼主最近还看过

- 贝腾吸附式干燥机维修保养方...

[700]

[700] - 钢结构厂房柱子加固方法及注...

[1289]

[1289] - 大数据的“4V”特征合适吗?

[1600]

[1600] - 经验------电力互感器传递过...

[898]

[898] - 继电器接触器电路会被淘汰吗...

[2216]

[2216] - PROFINET转ModbusRTU网关连接...

[1228]

[1228] - 电气设计的常用图层分类有哪...

[1066]

[1066] - 曾玉波:一千个人心里就有一千...

[3205]

[3205] - 工业4.0的核心元素,你知道多...

[1184]

[1184] - 年终盘点: 十大领域智能制造...

[1130]

[1130]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选