如何运用智能巡检机器人打造智慧电厂 点击:899 | 回复:3

智慧电厂建设已上升为国家战略,设备健康状态监测、智能巡检设备的研制成为近几年智能制造行业的热点话题之一,呈现出巨大的成长潜力和发展空间。发电设备的日常巡检及运维是保证电网稳定与可靠的基础,那么预测性维护就显得尤为重要,如何第一时间掌握设备异常情况,将生产风险前置管理是各大机构的研究方向。

传统电厂巡检手段的现状与不足

当下许多电力设备的日常巡检没有实现智能化,巡检质量不高,存在漏巡、代巡、不按规定巡检等问题,导致不能及时发现设备异常,给生产管理造成了较大的干扰。

1、过分依赖安全员的责任心,执行随意性大;

2、粗放的巡检模式难以监督及考核评估;

3、基于纸面的信息反馈存在滞后性,难以分享给相关管理人员;

4、巡检结果难以综合分析,对实现设备预测性维护无太大意义;

5、软件管理系统无法应对多变、复杂的现场情况。

电厂智能巡检机器人研制背景

为针对性的解决上述问题,且应满足国内众多火力发电厂苛刻的改造环境:本体设备不允许改动、设备车间干涉较多、土建结构已无法更改等条件,北钢联受邀参与了“轨道式智能巡检机器人及成套装备研发”的课题。

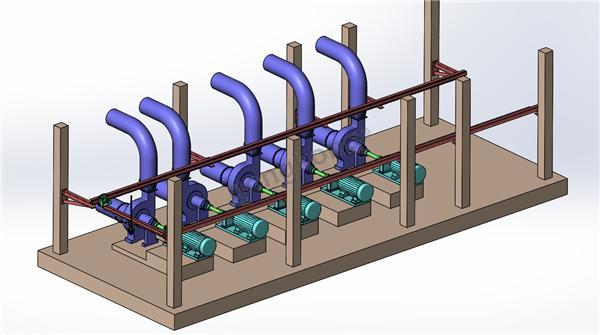

图1 引入巡检机器人车间的3D示意图

巡检机器人研制难点

项目难度在于该系统的综合条件制约,要求结构简单,可靠性强,便于拆装及维护,预留柔性化拓展接口方便监测传感器柔性换型,以适应不同车间的监测指标,且改造性价比高,具有良好的市场推广潜力。通过对高空监测设备产品结构轻量化设计、高空重载云台轨道平稳运动装置设计方法、智能传感器和控制技术定制化方案等诸多技术的突破,北钢联顺利完成了轨道式电厂智能巡检机器人的研制。

巡检机器人功能介绍

智能巡检机器人系统主要分为两部分,智能监测设备及运载装置。

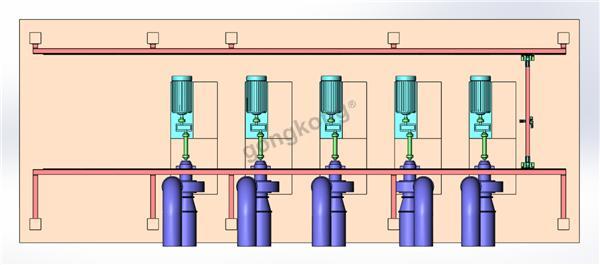

监测设备可由用户定制,能集成红外、视觉、振动、声音等多功能传感器。与中控室相连,采集需要的外部数据,再进行后台分析处理,绘制指标曲线,根据需要可定时或实时传递巡检报告至中控室,一旦发现设备存在隐患,后台工程师便能及时排查故障,为前瞻性解决隐患问题提供依据。在脱硫循环泵房车间的实际试验中,该监测设备能以15分钟/次的频率监测如:出口压力、轴承温度、轴承振动、油位等参数。

图2 巡检机构俯瞰图

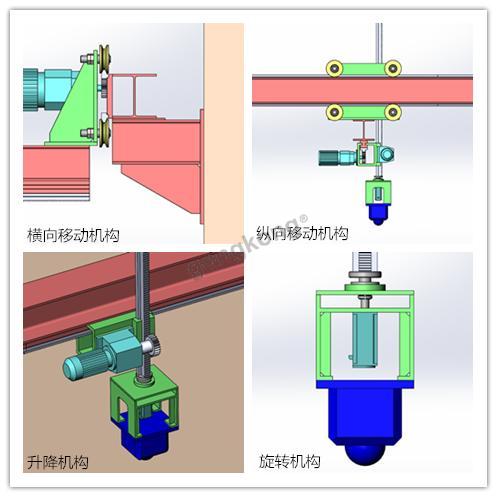

运载机构由横向移动机构、纵向移动机构、升降机构、旋转机构组成。具有XYZ三个自由度,头部可旋转,满足多角度、全方位、大落差的巡检要求。监测设备安装在旋转机构上,可360°正反旋转,该机构和升降齿条连接,升降机构带动旋转机构沿轨道上下运动;纵向移动架带动升降机构沿轨道纵向移动;横向移动架带动纵向移动机构沿轨道横向移动;实现三个方向运动的自由度。所有运动机构均采用伺服电机控制,可无极调速,能根据实际使用要求设定相应速度,满足最高性价比的巡检要求。通过设定巡检节拍,可实现最多5分钟一次的巡检频率,而在传统的情况下,安全员往往半天或几天才巡检一次。

图3 运载机构3D示意图

所有结构均使用成熟的标准件集成,如伺服驱动、H型钢、齿轮齿条传动、燕尾槽滑块、斜支撑等,易于安装及维护,能模块化组合满足复杂车间的安装环境,与国际高端智能巡检系统相比,具有无需对设备主体进行改造、土建施工影响小、不影响用户实际生产、性价比高等优势。

智能巡检机器人的前景展望

电力行业和其他石化、冶金、造纸、医药、食品等行业都属于流程工业,它们的特点是连续性生产,设备的微小变化可能影响产品质量、产量等,此智能巡检系统的软硬件集成技术能帮助企业推动可靠性体系建设,消除孤岛作业,在其他行业同样具有可复制性。

- 如何解决闭式冷却塔水温升高

[274]

[274] - 深度学习与图神经网络学习分...

[431]

[431] - 一体化振动变送器优点和缺点

[439]

[439] - 电主轴的两种驱动方式

[408]

[408] - 思谋紧凑型智能读码器-VS800

[364]

[364] - 更换不同类型的变频器需要设...

[337]

[337] - 教你几个选购螺杆空压机的方...

[277]

[277] - 堆料机控制取料机方案

[991]

[991] - 一图读懂加快制造业数字化、网...

[589]

[589] - 氙灯/紫外灯光源加速老化试验...

[257]

[257]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选