南大傲拓NA400系列PLC在锅炉控制系统中的应用 点击:478 | 回复:3

一、 系统简述

目前,热水锅炉只是利用计算机监测热水锅炉运行参数,热水锅炉运行要人工进行手动进行调节,而要真正实现热水锅炉的自动控制,只利用计算机远程监控远远不够,它一方面不可能使热水锅炉在较高的效率下运行,另一方面也不可能达到真正节能目的。

本公司的“基于南大傲拓PLC和变频调速技术的供暖锅炉控制系统”具有完善的故障诊断功能,大大提高了设备的可靠性,同时通过变频器对电机进行调速,实现真正节能目的,使锅炉运行达到较高效率。

该系统由可编程控制器、变频器、鼓风机、引风机和水泵电机、传感器等构成。以南大傲拓NA400系列可编程控制器为核心,一方面通过操作台与PLC通讯,接收管理者的控制命令。另一方面与各变频器进行通信,分别对鼓风机、引风机、循环泵和补水泵等进行启停控制和电机的转速设定,操作人员也随时可以通过操作台,了解现场每台锅炉的运行状况,对风机、水泵等电机进行启停控制。

二、 系统硬件配置与说明

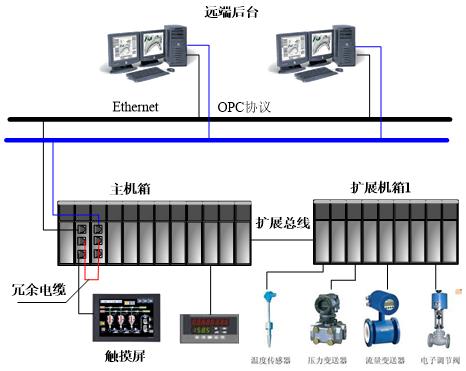

本系统包括配电系统、PLC控制系统、现场就地箱、上位机监控系统及传感器系统等组成。系统框图如下图所示。

2.1配电系统

实现对现场鼓风机、引风机、炉排、循环泵、补水泵、上煤系统、软化水及传感器等设备供电。

配电柜如下图所示。

配电柜

2.2 PLC控制系统

采用南大傲拓公司最先进的NA-400系列控制系统和工业以太网作为锅炉房的自动化系统硬件平台。PLC控制系统实现对锅炉现场温度、压力、流量采集和对现场设备进行实时控制。

控制对象:

Œ 控制锅炉主体设备(鼓风机、引风机、炉排电机)的启动、停止、运转速度,实现锅炉燃烧系统、炉膛负压全自动控制的过程的生产自动化。

控制锅炉房辅助设备(补水泵、循环水泵、水处理设备等)启动、停止、运转速度,实现恒压补水等水系统全自动控制过程的生产自动化。

Ž 控制锅炉房上煤系统(斗提机、配煤皮带,卸料器)的启动、停止,实现锅炉煤仓根据料位自动配煤的生产自动化。

锅炉控制系统网络拓扑图如下图所示。

现场PLC柜如下图所示。

NA400冗余PLC柜

2.3 现场操作箱

完成现场对锅炉进行手动控制。通过现场的“就地/远程”切换按钮,当旋钮选择为“就地”方式时,就可以在就地状态下,对锅炉设备进行就地启动和停止。

2.4上位机监控系统

上位机由一台操作员站和一台工程师站组成。

采用工业以太网实现现场控制器和二台上位机间的通讯,Intnet工业网络是一个功能强大的局域和单元网络,可按照国际标准 IEEE 802.3的要求而用于工业应用。 带有光纤环网的总线结构尤其适用于这种应用,因为它们具有很高的抗噪声干扰性能和极高的可用性。

以太网目前的市场份额已经超过 80%,并且还有进一步上升的趋势,因而在全球 现场总线领域中处于领先地位。 工业以太网的重要特性已使其在使用过程中具有更多优势。

l 通过简单连接进行快速调试

l 由于现有网络容易扩展,具有高度灵活性

l 因专为现场应用而开发,具有高可用性

l 现场级:过程检测仪表信号和二次仪表信号以4~20mA DC标准信号,使过程仪表和PLC可靠的通讯。

l 控制极:PLC控制系统与上位机工程师站和操作员站间采用工业以太网,起优点和可靠性上文已描述。

这种分层结构大大提高了系统的可靠性和实时性,使系统配置更为灵活,更适用于各种工业过程控制和企业生产管理场合。

在“集控”状态下,用户可通过监控系统实现对锅炉相关机械、电气设备实现实时在线监控,用户可以直接在上位计算机的图形窗口中进行相关操作,实现相关的控制要求。在“手动”状态下用户只能对系统状态进行监视,需通过现场就地箱手动操作实现控制要求。

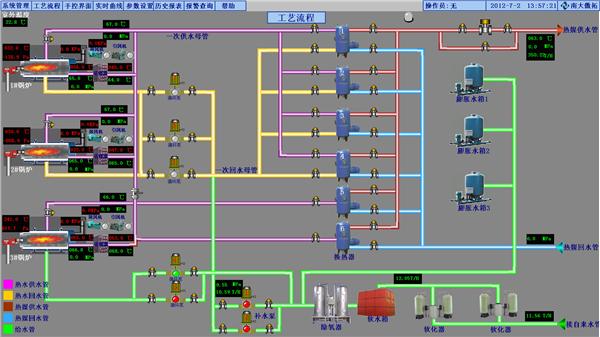

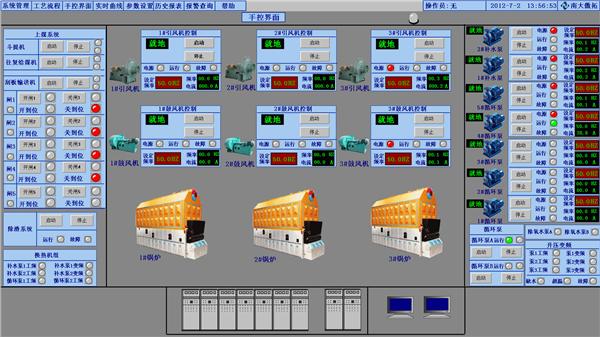

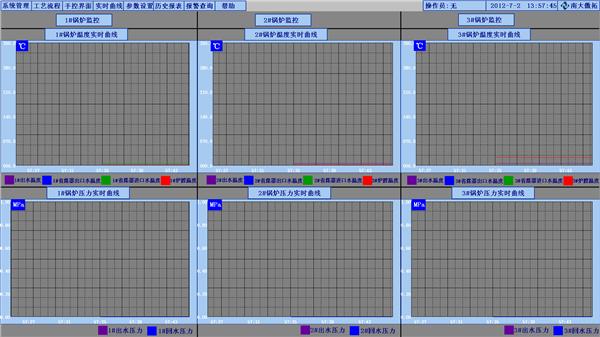

主要画面包括

① 工艺流程主界面

② 手动操作界面

③ 温度压力实时曲线

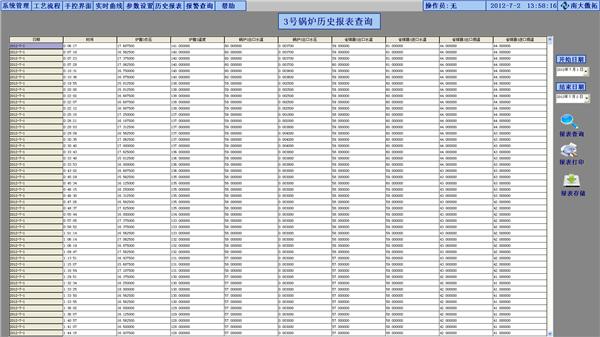

④ 历史报表查询

2.5 传感器系统

实现对压力(锅炉炉膛负压、省煤器出水压力、省煤器入水压力、锅炉出水压力、鼓风机出口压力、除尘器出口负压等)、温度(炉膛温度、省煤器入水水温、省煤器出水水温、供水总温度、回水总管温度等)、流量(供水总管流量、回水总管流量、补水流量、软化水流量等)实时监测。

本控制系统能够根据环境温度的变化及一天24小时的不同,自动完成锅炉热负荷与用户热负荷的计算,将其比较、预报、校正内部参数,优化相应的控制参数,相应自动调整锅炉炉排转速、鼓风机转速、引风机转速、煤层厚度。并用氧量信号校正送风量,参与燃烧控制。保证使风煤配比达到最优,锅炉在较高的效率下运行,从而能够实现节煤省电这一目的。该系统具有报警及联锁保护,采用计算机自动控制和手动现场控制,手/自动切换是无扰动切换,真正实现锅炉安全可靠的运行,减轻工人的劳动强度,保证供热质量,节约能源,实现锅炉控制自动化。

三、 系统功能

3.1监控功能

系统在运行过程中,上位机将下位机采集上来的锅炉运行数据和热力站传送上来的运行参数进行实时处理,通过上位机的分析,判断,实现对现场温度、压力、液位、流量等工艺过程参数的模拟动态显示,通过下位机的反馈至上位机的信号实现对现场仪表、风机、水泵及上煤系统运行状态的监控。用产地通过上位机手动和自动切换,实现风机,水泵的启、停控制。系统与现场仪表,电气设备配合可实现多变量闭环调节(如送风变频控制、引风机变频控制、给煤机变频控制)和联锁控制(如上煤联锁控制)。

3.2调节控制功能

供暖燃煤锅炉是一种多变量系统,被控量之间的关系耦合程度高,因此本套系统配以优化的控制软件,该套软件以供水温度、烟气氧量、炉膛负压等为控制指标,室外温度为补偿量,同时具有PID控制,通过配置风煤化,前馈系统,来加大或解除给煤调节,送风机调节和引风机调节输出间的前馈联锁,以求取给煤量,送风量和引风量的最佳控制参数,从而实现燃烧的最优控制。考虑到锅炉的此三环节的对象为电机,所以PID手/自动切换时,加有无扰动切换。

3.3报警功能

系统具有故障报警(风机、水泵、上煤系统等的启、停故障等)和超限报警(高、低液位、压力、流量、温度报警及用户指定的其它参数报警)。

3.4上煤联锁功能

本系统可实现手动操作,计算机联动和自动控制。

3.5数据报表记录功能

可根据用户的要求,对热网的供、回水流量、温度、压力、炉膛负压等工艺参数及电机负载情况,报警记录形成报表汇总。

3.6数据查询

计划,打印功能,用户对记录的报表数据,报警数据进行查询、打印。

3.7曲线功能

对用户关心的温度、流量等信号,系统以实时,历史趋势曲线的形式直观地表示出来。

3.8远程通讯功能

热力站和控制中心通过以太风实现远程数据传输。

3.9冗余功能

为保障系统运行的可靠,计算机测控通讯网采用双冗余以及网,当一条网络线出现故障时不会影响系统正常工作。两台上位机同为服务器,测控数据各存于两台计算机中,当一台主机出现故障时,另一台照样运行,不受影响。下位机控制器也采用NA400系列中CPU401-0501双冗余控制器,以保障系统不间断地进行数据的实时采集,从而实现系统持续,稳定可靠的运行。

四、 小结

该系统自投运行以来,设备运行良好,整个系统没有出现任何故障。得到煤矿领导及运行工人的一致好评。

- 谁要施耐德PLC编程手册

[14860]

[14860] - PID参数如何设定调节

[12972]

[12972] - BMOV和FMOV有什么区别?

[19455]

[19455] - PLC扫描一个周期一般要多少毫...

[24071]

[24071] - 被催款了,各位工控大神有认识...

[25676]

[25676] - 搞PLC真的有前途吗?(水木清华...

[15424]

[15424] - 中国最牛逼的PLC工程师是谁?...

[10060]

[10060] - 最新西门子step7 v5.4+ sp4 ...

[12003]

[12003] - 请教如何实现USB接口转RS232...

[30752]

[30752] - 最全三菱plc高清视频教程fx-...

[9688]

[9688]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选