变频器在精密挤出机械上的应用

1 引言

中国2004年塑料制品的增长仍达12%,塑料树脂销量增长达10.1%,塑料机械销量增长10.6%,但是塑料原材料和钢材价格的不断攀升给塑料加工业以及塑机行业带来了严峻的考验,进一步提高挤出机械的精密度和质量是塑料行业发展的必然趋势。

2 挤出机概述

塑料通过挤出机塑化成均匀的熔体,并在塑化中建立的压力作用下,并使螺杆连续地定温,定量,定压地挤出机头。大部份热塑性塑料均采用此方法,螺杆挤出机有多种不同的型号和规格,最常用的挤出机就是螺杆挤出机。

3 传统挤出机传动的特点

3.1 挤出成型设备的组成部分

一台挤出设备通常由主机(挤出机)、辅机及其控制系统组成。通常这些组成部分统称为挤出机组。

(1) 主机

一台挤出机主机由挤压、传动、加热冷却三部分系统组成;

挤压系统主要由螺杆和机桶组成,是挤出机的关键部分;

传动系统中起作用是驱动螺杆,要保证螺杆在工作过程中具备所需要的扭矩和转速;

加热冷却系统主要来保证物料和挤压系统在成型加工中的温度控制。

(2) 辅机

挤出设备辅机的组成根据制品的种类而定。一般说来,辅机由剂透定型装置、冷却装置、牵引装置、切割装置以及制品的卷取或堆放装置等部分组成。

3.2 控制系统

挤出机的控制系统主要由电器、仪表和执行机构组成,其主要作用为:

(1) 控制主、辅机的拖动电机,满足工艺要求所需的转速和功率,并保证主、辅机能协调地运行;

(2) 控制主、辅机的温度、压力、流量和制品的质量;

(3) 实现整个机组的自动控制。

3.3 精密挤出机传动的特点

要有能跟直流系统相媲美的大转矩特性,而且在速度变化的情况下也能保持转矩的连续特性,否则会造成挤出的产品有瑕疵,增加产品的次品率。

要求变频器的控制精度高,起码要求万分之五以上,才能维持为此高精度的恒定压力。

3.4 V/F变频器的缺陷

以往使用V/f控制型变频器,由于要考虑负载的启动转矩,要设定相应的转矩提升值,如果转矩提升设置过高,在低频轻载时会励磁太大,容易引起电机严重发 热,影响到设备的稳定运行,甚至烧毁电机。如果不设定应的转矩提升值,则又无法满足挤出机械对转矩的要求,造成挤出的产品有瑕疵,增加产品的次品率。

3.5 传统螺杆挤出机的控制

(1) 在传统的螺杆挤出机系统中,螺杆由直流电机驱动。在直接传动情况下螺杆直接由齿轮箱驱动;在间接传动情况下,螺杆由皮带和牵引盘驱动。传统的直流电机本身 存在着一定的缺点:例如直流电机的电刷每个月就要更换一次,在多粉尘或腐蚀性环境中直流电机需要经常清洗,有时甚至还需要从车间外为直流电机通入洁净的冷 却空气。

(2) 间接传动螺杆挤出机的缺点在于:存在于皮带滑差,皮带会造成一定的能量损失,更多的机械装置增加了磨损和发生故障的可能性。而直流电机最大的弊端噪音过 大,电刷打火,转子污染,电机温度过高,排气不充分和电机震动。因此使用直流电机的螺杆挤出机维护费用更高,直流电动机的最初成本也更高一些。

(3) 变频器在精密挤出机上的的应用

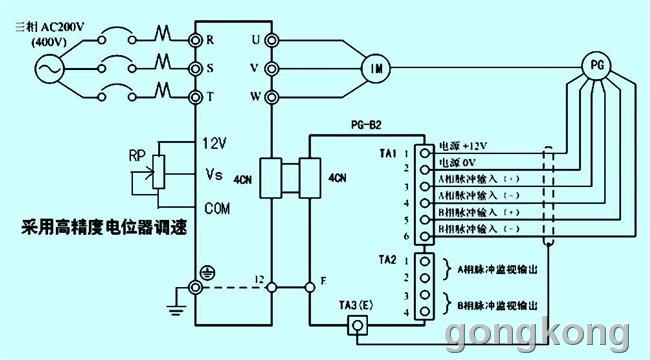

附图 精密挤出机变频器电气接线图

采用高精度的电位器进行对螺杆驱动电机进行调速,为满足控制精度的要求,在电机侧加装旋转编码器,实现变频器的高精度、大力矩控制。

4 变频器在大功率挤出机上的的应用优势

变频器用于挤出设备, 有高质量的运行特性,这是因矢量控制型变频器本身可提供的良好的产品性能决定的。

采用高性能电流矢量控制和磁通矢量控制,不但彻底克服了通用型变频器低频转矩差,控制精度不高的缺陷,而且处理器提供更高更快速频率响应。

(1) 高性能变频器内置的处理器,提供高控制精度、快响应频率及好的动性能。挤出机的工艺要求主要是控制出口的压力恒定,设备在刚开始工作时,进行转速控制,在达到需求压力时,要切换为压力控制。切换过程应该无冲击,需要变频器高的控制精度,来接应压力信号。

(2) 矢量控制提供低频时高扭矩输出

采用矢量控制型变频器,使用自学习功能可观测电机参数,建立交流电机的直流模型,获得跟直流电机相媲美的特性,0Hz附近获得200%的启动扭矩,不但能保证电机在低频时良好的输出特性,而且在1:100(1:100Hz)的速度变化下也能保证100%的连续转矩。

(3) 矢量控制型变频器具有转矩限定和转差补偿功能,转速控制精度在有速度反馈的情况下高达万分之二,使挤出机械的压力得到更精确的控制。

(4) 自动节能控制,持续优化电机效率

挤出机的主驱动电机主要通过平行轴斜齿轮减速器减速后带动螺杆转动,在基频以下改变运行速度时为恒转矩调速。

采用变频器具有自动节能控制功能,能根据负载情况自动调整电压,使电机运行在最高效率状态下,比市场上的通用型变频器节电率增加10%以上。

5 结束语

采用高性能矢量变频器使用在精密挤出机上,不仅节省了电能,更为重要的是改善了工艺,提高了产品质量,增强了产品的竞争力。

工控网智造工程师好文精选

工控网智造工程师好文精选