企业生产管理的中枢神经:综合计划体系解析 点击:188 | 回复:0

我参考的S&OP资料是英文的,参与的项目也是参考国外的案例,交付的也是英语。但是在中国落地S&OP,还是需要了解S&OP中概念的中文对应。前一段时间发现华为的S&OP通常是产销协同会。今天发现《混流装配线生产计划智能优化方法》一书中,S&OP对应的是综合计划。将书中综合计划的核心内容列出来。

引言

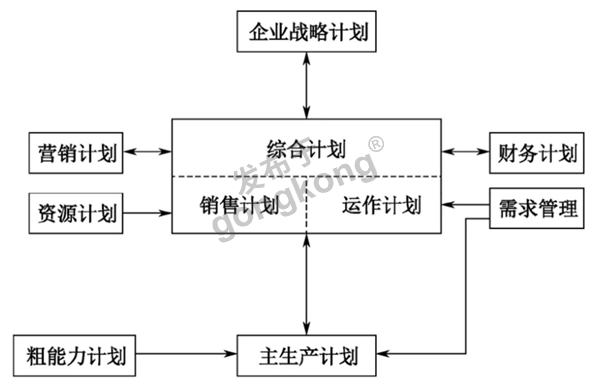

在瞬息万变的市场环境中,企业能否实现资源与需求的高效匹配,直接决定了其竞争力和生存能力。综合计划(Sales and Operations Plan, S&OP)作为企业生产管理体系的核心枢纽,凭借其承上启下的战略协调作用,成为现代企业实现精细化管理的必备工具。本文将从综合计划的定义、功能、编制逻辑、实施难点及发展趋势等方面,系统解析这一管理体系的核心价值。

一、综合计划的定义与战略定位

综合计划是指企业在中短期(通常为6-18个月,多以年度为周期)内,通过整合销售预测、生产能力、库存策略等要素,对生产资源与市场需求进行全局性平衡的纲领性方案。其本质是解决“如何用有限的资源满足动态市场需求”这一核心矛盾。

1. 战略层级中的桥梁作用

综合计划向上承接企业3-5年战略规划,将长期目标转化为可操作的年度经营指标;向下衔接主生产计划(MPS)和物料需求计划(MRP),确保战术层执行的连贯性。例如,某汽车制造商的五年战略提出“新能源车型占比提升至30%”,综合计划需据此规划年度产能分配、生产线改造节奏及供应链调整策略。

2. 动态管理的进化

传统综合计划每年编制一次,缺乏灵活性。而在智能制造背景下,滚动式动态计划成为主流:企业按月更新未来12个月的综合计划,结合实时订单数据和市场变化持续调整。某家电企业通过滚动计划,成功应对了去年双十一促销期间突增的30%订单量,避免了库存积压和产能浪费。

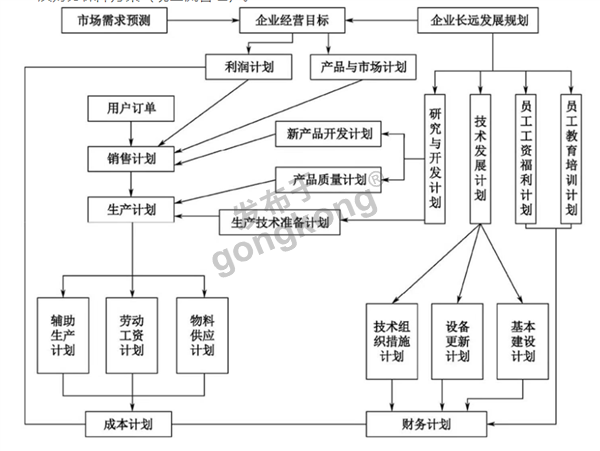

二、综合计划的构成与编制逻辑

1. 三大核心模块的协同

综合计划并非单一文件,而是由多个职能计划构成的有机体系:

目标层:包含利润计划(如营收增长15%)、产品组合战略(如A/B/C类产品结构优化)及市场开拓方案。

业务层:涵盖生产计划(产能利用率目标)、供应链计划(原材料采购周期)、人力资源计划(技能培训投入)。

支撑层:包括研发投入计划(新产品开发占比)、数字化升级预算(ERP系统迭代)及财务保障方案(现金流管理)。

2. “以销定产”的双向平衡机制

编制过程中的矛盾需通过三重平衡解决:

产销平衡:销售部门预测某电子产品季度需求50万台,生产部门评估当前产能上限为45万台,需通过外包或加班填补缺口。

人机平衡:新增自动化生产线可减少20%人力需求,但需重新规划技能培训周期。

成本利润平衡:库存增加会提升持有成本(约占总成本3%),但紧急外包的平均单价高出常规生产15%,需测算最优组合。

典型编制流程包含五大步骤:需求预测→资源评估→策略制定(如平准化生产或追赶策略)→试算模拟→审批发布。某快消品企业使用蒙特卡洛模拟工具,在30分钟内完成500种情景的成本预测,显著提升决策效率。

三、综合计划的核心功能与实施策略

1. 需求与供给的双向调节

需求管理策略:

通过价格杠杆(如淡季折扣)、促销活动(买赠搭配)平滑需求波动。某空调厂商在冬季推出“以旧换新+免费安装”活动,使淡季销量提升40%。供给调节手段:

柔性产能策略:服装企业通过“30%自有产能+70%外包”模式应对旺季订单高峰。

库存缓冲机制:汽车零部件企业设置安全库存阈值,当芯片供应周期超过8周时自动启动应急采购。

2. 成本最优化的智能算法

线性规划模型可量化分析加班成本、招聘/解聘费用、库存持有成本等变量。

四、数字化时代的综合计划变革

1. 技术驱动的效能提升

ERP系统集成:实时整合销售、生产、采购数据,消除信息孤岛。某医疗器械企业上线SAP APO模块后,计划编制周期从14天缩短至3天。

大数据预测:利用历史销售数据、社交媒体舆情分析预测需求波动。一家运动品牌通过分析抖音爆款视频,提前3个月调整某款鞋型的产能分配,避免50万双库存积压。

2. 当前挑战与突破方向

应对不确定性:黑天鹅事件(如疫情封锁)暴露传统计划的脆弱性。领先企业开始构建“韧性计划系统”,设置多级应急响应预案。

智能化升级:引入机器学习算法优化复杂变量。某半导体工厂采用强化学习模型,动态调整晶圆生产批次,设备利用率提升至92%。

协同生态建设:与供应商共享计划数据,实现跨企业协同。丰田的供应商门户(TPSP)可提前6个月同步生产预测,帮助上游厂商优化备料节奏。

五、结论:从成本中心到价值引擎的蜕变

综合计划已不再仅是平衡产能的运算工具,而是驱动企业战略落地的价值中枢。在VUCA(易变、不确定、复杂、模糊)时代,企业需构建三大核心能力:

数据穿透力:打破部门壁垒,建立端到端的数据流。

算法决策力:将经验决策升级为模型驱动的智能决策。

生态协同力:通过供应链数字孪生实现跨组织的计划联动。

正如某全球500强COO所言:“我们的综合计划系统就像企业的导航仪,不仅告诉我们现在的位置,更能预测未来18个月的可能路径,并实时计算出风险最小的前进方向。”这或许正是智能制造时代综合计划体系的终极意义。

来源:微信号xuyongshuo-work

作者:许永硕

该作品已获作者授权,未经许可,禁止任何个人及第三方转载。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选