创赢—西门子工业案例:乳业4.0”—梦想照进现实 点击:802 | 回复:6

蒙牛在国内乳制品行业率先实现了检验信息化管理,配合企业资源计划系统(ERP),实现生产工序自动化管理。蒙牛也由此实现了质量数据追溯,保证食品安全,并使全产业链管理更加科学规范。

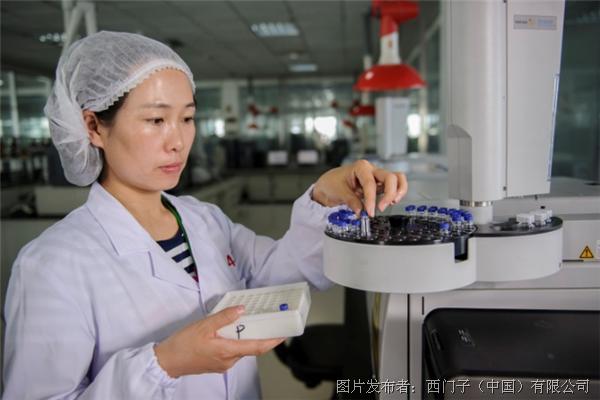

内蒙古呼和浩特南郊,和林格尔经济开发区。在蒙牛整洁明亮的质检实验室里,张慧萍身着白大褂,头戴无菌帽,一丝不苟地查看着各种检测仪器和样品。

自2000年大学毕业加入蒙牛,她从一线的普通质检员做起,已经一步步成长为蒙牛质检管理骨干。

“在蒙牛,质检已经发生了天翻地覆的变化。工作更轻松,效率和准确性却大大提高了。”她笑着说,“比如,在过去,检测数据全靠人工抄录。加班加点到手酸眼花是常事。而现在只需轻点鼠标就能搞定。”

回忆起这些变化从萌芽到成真,张慧萍感叹蒙牛前进的每个脚步都清晰可见。而她自己也亲身参与这一过程,并享受着数字化变革带来的成果。

“数字化让质检不再压力山大,也让我们有时间和精力投入到更有意义、能创造更多价值的工作中去。”她说。

图:张慧萍在工作中

不仅是张慧萍,整个蒙牛都经历着一次大蜕变。这个乳业巨擎正逐步打造智能、高效的数字化工厂,引领“乳业4.0”的新浪潮。

保卫舌尖上的安全

1999年,蒙牛创立于呼和浩特市一间53平米的破旧出租屋里。当年的小作坊已经一跃成为当今中国乳制品龙头企业,集奶源建设、乳品研发、生产和销售于一体。

图:一辆辆奶车每天定时送来新鲜高质的原奶

目前蒙牛在全国18个省、市、自治区拥有71家工厂,生产常温液态奶、低温液态奶、冰淇淋、奶粉及奶酪5大系列的400多种产品,满足海内外超过7000万人对乳制品的需求。

对于乳企而言,食品安全是赖以生存的生命线。而捍卫这条生命线需要质量控制这堵“防火墙”。它的坚固丝毫不能逊色于钢筋水泥。各项质量指标均须牢牢守在墙内,不能越界半步。

从牧场上奶牛产奶到生产线上的一罐罐成品,蒙牛的生产流程既庞杂又精细。随着企业高速发展,不断增加的产量和严格的质量标准给质检人员带来沉重的压力。蒙牛早已意识到传统依靠人工的质检方式已无法满足需求,急需向数字化系统升级。而蒙牛与西门子的合作也由此驶入了快车道。

数字:乳制品生产的新原料

2013年,蒙牛通过西门子Simatic IT Unilab平台开始实施实验室信息管理系统(LIMS)至2015年,系统已全面上线,覆盖蒙牛遍布全国的34个生产工厂实验室和两个研发型中心实验室。一个个数据“孤舟”通过LIMS连接在一起,由此变成了一艘强大的信息化“舰队”。

从原料入库、加工,再到出厂流通,一包牛奶要经过35个工序和105个检测环节,才能最终放心到达消费者手中。这整个过程中,LIMS以一双“火眼金睛”对所有原料、半成品和成品的“身份”进行验证,并将它们的“身份证”信息完整储存。

通过LIMS,蒙牛制定了科学的检验计划,包括采样点、采样量、检测项目和频次,以及检测仪器等,避免以前人工排期可能造成的偏差。

在以前,质检人员需要将检测结果抄录在纸质的原始记录单上,再按照公式进行计算,人工判定样品是否合格。海量数据的录入、汇总、统计和分析报表也都依靠人工操作。而现在,检测仪器与LIMS高度集成。质检人员只需扫描样品上的条形码,完成检验后,数据就会自动采集、传输到LIMS,并根据国家标准进行自动计算与判定。这不仅减少了人员的工作量,还避免了人为因素造成的误差,使质检更科学、精准和高效。

图:在过程实验室,质检人员利用基于西门子Simatic IT Unilab平台的实验室信息管理系统(LIMS)对半成品的检测数据进行管理。与此前的人工操作相比,LIMS使质检更精准和高效,使食品安全有了科学保障。

“蒙牛由此树立了国内乳制品行业实验室信息化管理的新标杆。”西门子工业软件(上海)有限公司实验室信息管理系统高级顾问胡欣辉说。

“蒙牛在国内乳制品企业中率先实现全流程检验信息化管理。同时我们也配合ERP系统,在整个生产过程中通过系统进行自动的质量安全的转序。在国内我们也是第一家将全面的质量安全管理与我们信息系统进行全面融合的企业。在系统整个信息化实施过程中,也融入了我们很多专利技术在里面。”蒙牛质量安全管理系统负责人宋晓东表示。

通过LIMS,蒙牛实现了全产业链的质量数据追溯。对于每一个批次的产品,如有任何质量问题,都能追溯到原奶接收、入仓、前处理、灌装、包装、入库等各个生产环节。如此智能的全供应链管理能保证每个成品都如经过了特种部队的千锤百炼一般,质量稳定可靠。

据统计,蒙牛通过LIMS实现了约1400种质检方法的电子记录和计算,90%以上的检测数据能自动采集并上传至LIMS。各类检验所需的时间因此节省了10%-25%。由于LIMS的使用,质检流程中的冗余步骤也大大简化,效率提升了15%以上。此外,在仪器设备管理、质检成本管理和人员优化等方面,LIMS也发挥了举足轻重的作用。

据估算,现在每天有总量超过1GB的数据如潮涌一样在蒙牛的LIMS中流转,其价值创造的潜力超乎想象。

“对于质量控制,我们希望紧跟时代潮流,积极运用互联网思维,在未来的乳品质量管控当中,使质检和检验流程更加智能化和柔性化。” 蒙牛生产制造系统质量管理中心总经理李梅表示。

软实力、硬道理

数字化工厂离不开软件系统这样的“金头脑”,也需要智能硬件这样的“钢筋铁骨”。在蒙牛,西门子全集成自动化解决方案(TIA)为生产线的稳定运行做出了重要贡献。

图:包装完成后的一箱箱成品通过传送带运送给码垛机器人。西门子PLC对传送速度和转向进行控制,并及时向码垛机器人发送任务信号,保证货物整齐快捷的码放,并迅速转入立体仓库

在前处理灭菌环节中,西门子可编程逻辑控制器(PLC)通过对泵阀和乳品液体流量的控制,对液体的温度、压力等参数进行精确调控。此外,西门子流量计也广泛应用在灌装机、杀菌机、锅炉房等设备上,用于测量纯水和软水的流量。在灌装生产线上,灌装盒的精确定位、液体的流量和灌装容量等也都由西门子PLC控制,通过1LG0电机驱动。工作人员通过西门子HMI人机界面查看系统运行参数,并下达命令。

包装完成后的一箱箱成品通过传送带运送给码垛机器人。西门子PLC对传送速度和转向进行控制,并及时向码垛机器人发送任务信号,保证货物整齐快捷的码放,并迅速转入立体仓库。

蒙牛的立体仓库已经真正实现了全自动化物流。通过西门子PLC的智能控制,灵活的堆垛机能从指定位置精确地存放或抓取货物。仓库旁的轨道上有序运行着一辆辆运货小车,它们相互之间能保证一定的安全距离,不会“追尾”或“撞车”。各设备利用Profibus现场总线进行通讯。同时,凭借强大的数据管理功能,Simatic WinCC将仓库的大量运行数据进行归档。

软硬件的无缝集成也给效率带来了巨大提升。比如当LIMS完成一批成品的检测,质量判定合格的结果传递给ERP系统,再通过仓库管理系统通知PLC。这样当有需要时,PLC就能自动“指挥”码垛机和运货小车,第一时间将成品出库。

迈向“乳业4.0”

在数字化工厂没有硝烟的“战场”,上层信息管理系统是运筹帷幄的“将军”,而生产线上的自动化设备是冲锋陷阵的“士兵”。蒙牛正构筑一幅面向未来的数字化工厂蓝图,以期打造一支战无不胜的“精锐之师”。

“工业4.0”的美好愿景正深刻影响着各行各业,而蒙牛在乳制品行业率先提出“乳业4.0”理念,引领产业发展趋势。

蒙牛希望未来工厂实现产品生命周期管理系统(PLM)、ERP、制造执行系统(MES)、生产自动化、物流自动化这5大系统的互联互通。这样才能优化整条产业链,这也是实现“乳业4.0”目标的基础。

在未来的工厂,各大系统能互相对话,不同层级的管理系统能自我学习,合理安排工艺流程,定制生产个性化产品,并能对生产设备的健康状况提前诊断。质量检测系统也能在生产过程中就提前预警。

可以想象,未来当蒙牛工厂接收到顾客个性化产品订单之后,ERP系统将自动把顾客需求发送给研发部门,并通知各相关部门做好准备。研发部门将研发成果和对生产环节的要求通过MES传递给生产部门,而MES也将所需要的特殊材料的信息汇总给供应商。之后MES下达生产订单,并调动生产线进行生产。现场自动化设备高度协同,通过标准化的控制,支持柔性生产。源源不断的海量数据在各级系统之间畅通流转,实现资源效率最大化,并保证产品的高质量。

一批批定制的乳制品最终通过高效物流系统到达消费者手中。在此之前,消费者可以通过网络监控订单已经进展到哪个步骤,何时可以收货。

这样的场景也许将很快从遥不可及的梦想变为现实。而在迈向未来数字化工厂的道路上,蒙牛正携手西门子等合作伙伴大踏步前进。

点击观看相关视频:乳业4.0” — 梦想照进现实

楼主最近还看过

- 博途V13 授权 支持win7 32、6...

[5237]

[5237] - S7200与S7300通讯

[2262]

[2262] - 由入门到精通吃透PID资料

[851]

[851] - 技成内部资料,奉献给大家一起...

[8937]

[8937] - 6ra70显示状态O10.0

[1391]

[1391] - 西门子S7-200SMART2.0编程软...

[596]

[596] - 共享一个西门子的学习资料pd...

[393]

[393] - s7200和4台英威腾变频器MODB...

[2807]

[2807] - 西门子全套PLC资料编程手册

[537]

[537] - 关于西门子cpu412-2和远程IO...

[662]

[662]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选